Поставщики производственной линии полировки

Выбор оптимальной производственной линии полировки – это важный шаг для повышения эффективности и качества обработки материалов. От правильного выбора поставщика и оборудования зависит производительность, себестоимость и конкурентоспособность предприятия. В этой статье мы рассмотрим ключевые аспекты выбора поставщиков производственных линий полировки, виды оборудования, критерии оценки и предоставим полезные советы по оптимизации процесса.

Что такое производственная линия полировки и зачем она нужна?

Производственная линия полировки представляет собой комплекс оборудования, предназначенного для последовательной обработки поверхностей с целью достижения требуемой гладкости, блеска и удаления дефектов. Она может включать в себя шлифовальные, полировальные, очистные и сушильные модули, объединенные в автоматизированную систему. Применение такой линии позволяет существенно повысить производительность, снизить трудозатраты и обеспечить стабильное качество обработки.

Преимущества использования производственной линии полировки:

- Увеличение производительности: Автоматизация процесса позволяет обрабатывать большее количество деталей за единицу времени.

- Повышение качества: Стабильность параметров обработки обеспечивает равномерное и качественное полирование каждой детали.

- Снижение трудозатрат: Автоматизация снижает потребность в ручном труде и уменьшает вероятность ошибок.

- Улучшение условий труда: Автоматизированные системы минимизируют воздействие вредных факторов на работников.

Как выбрать поставщика производственной линии полировки?

Выбор надежного поставщика производственной линии полировки – ключевой фактор успеха. Необходимо учитывать несколько важных аспектов:

Критерии выбора поставщика:

- Опыт и репутация: Изучите историю компании, отзывы клиентов и примеры реализованных проектов.

- Ассортимент оборудования: Убедитесь, что поставщик предлагает широкий выбор оборудования, подходящего для ваших задач.

- Техническая поддержка и сервис: Узнайте о наличии квалифицированной технической поддержки, сервисного обслуживания и поставке запасных частей.

- Цена и условия поставки: Сравните цены различных поставщиков и убедитесь, что условия поставки и оплаты соответствуют вашим требованиям.

- Наличие демонстрационного оборудования: Возможность увидеть оборудование в работе и провести тестовую обработку ваших деталей.

Популярные поставщики производственных линий полировки (примеры):

Обратите внимание, что это лишь примеры, и перед принятием решения необходимо провести тщательный анализ и запросить коммерческие предложения у нескольких поставщиков производственных линий полировки.

- [Название поставщика 1] (Пример: Comau) - Специализируется на автоматизированных системах для автомобильной промышленности.

- [Название поставщика 2] (Пример: ABB) - Предлагает робототехнические решения для различных отраслей.

- [Название поставщика 3] (Пример: Fanuc) - Известен своими надежными и высокопроизводительными роботами.

Виды оборудования для производственной линии полировки

Состав производственной линии полировки может варьироваться в зависимости от типа обрабатываемых материалов, требуемой производительности и степени автоматизации. Основные виды оборудования:

Основные компоненты производственной линии полировки:

- Шлифовальные станки: Используются для предварительной обработки поверхности и удаления крупных дефектов.

- Полировальные станки: Предназначены для придания поверхности гладкости и блеска.

- Очистные установки: Удаляют загрязнения и остатки полировальных составов.

- Сушильные камеры: Обеспечивают быстрое и равномерное высыхание деталей.

- Системы автоматизации: Управляют работой оборудования и обеспечивают перемещение деталей между операциями.

Примеры оборудования (с кратким описанием):

При выборе оборудования важно учитывать его производительность, точность обработки, энергопотребление и стоимость обслуживания. На сайте stonemachinery.ru вы можете найти дополнительную информацию об оборудовании для обработки камня, включая полировальные линии.

- Автоматический полировальный станок [Модель 1]: (Описание: Высокопроизводительный станок для обработки плоских поверхностей. Производительность: до [XXX] деталей в час. Потребляемая мощность: [YYY] кВт.)

- Роботизированная полировальная ячейка [Модель 2]: (Описание: Гибкое решение для обработки сложных геометрических форм. Точность позиционирования: ± [ZZZ] мм. Возможность интеграции с системами машинного зрения.)

Оптимизация процесса полировки

Правильный выбор оборудования и поставщика производственной линии полировки – это только первый шаг. Для достижения максимальной эффективности необходимо оптимизировать процесс полировки.

Советы по оптимизации процесса полировки:

- Подбор полировальных материалов: Используйте абразивные материалы, соответствующие типу обрабатываемого материала и требуемой степени полировки.

- Регулировка параметров обработки: Оптимизируйте скорость вращения полировального круга, давление и время обработки.

- Контроль качества: Регулярно проверяйте качество обработки и вносите корректировки в процесс при необходимости.

- Техническое обслуживание оборудования: Своевременно проводите техническое обслуживание оборудования для предотвращения поломок и обеспечения стабильной работы.

Примеры успешного внедрения производственных линий полировки

Рассмотрим несколько примеров успешного внедрения производственных линий полировки на различных предприятиях:

Кейс 1: Автоматизация полировки деталей в автомобильной промышленности

Компания [Название компании], производящая детали для автомобилей, внедрила автоматизированную производственную линию полировки, что позволило увеличить производительность на 30% и снизить количество брака на 15%. (Источник: [Ссылка на источник или кейс-стади, если есть]).

Кейс 2: Полировка изделий из нержавеющей стали на предприятии по производству бытовой техники

Предприятие [Название предприятия], специализирующееся на производстве бытовой техники, внедрило роботизированную производственную линию полировки для обработки изделий из нержавеющей стали. Это позволило улучшить качество поверхности и снизить трудозатраты на 20%. (Источник: [Ссылка на источник или кейс-стади, если есть]).

Таблица сравнения различных типов полировальных станков

| Тип станка | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Ручной полировальный станок | Низкая стоимость, гибкость | Низкая производительность, высокая трудоемкость | Мелкосерийное производство, штучные изделия |

| Полуавтоматический полировальный станок | Средняя производительность, снижение трудозатрат | Требуется участие оператора | Среднесерийное производство |

| Автоматический полировальный станок | Высокая производительность, стабильное качество, низкие трудозатраты | Высокая стоимость, требуется квалифицированный персонал | Крупносерийное производство |

Примечание: Данные в таблице приведены для ознакомления и могут отличаться в зависимости от конкретной модели станка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

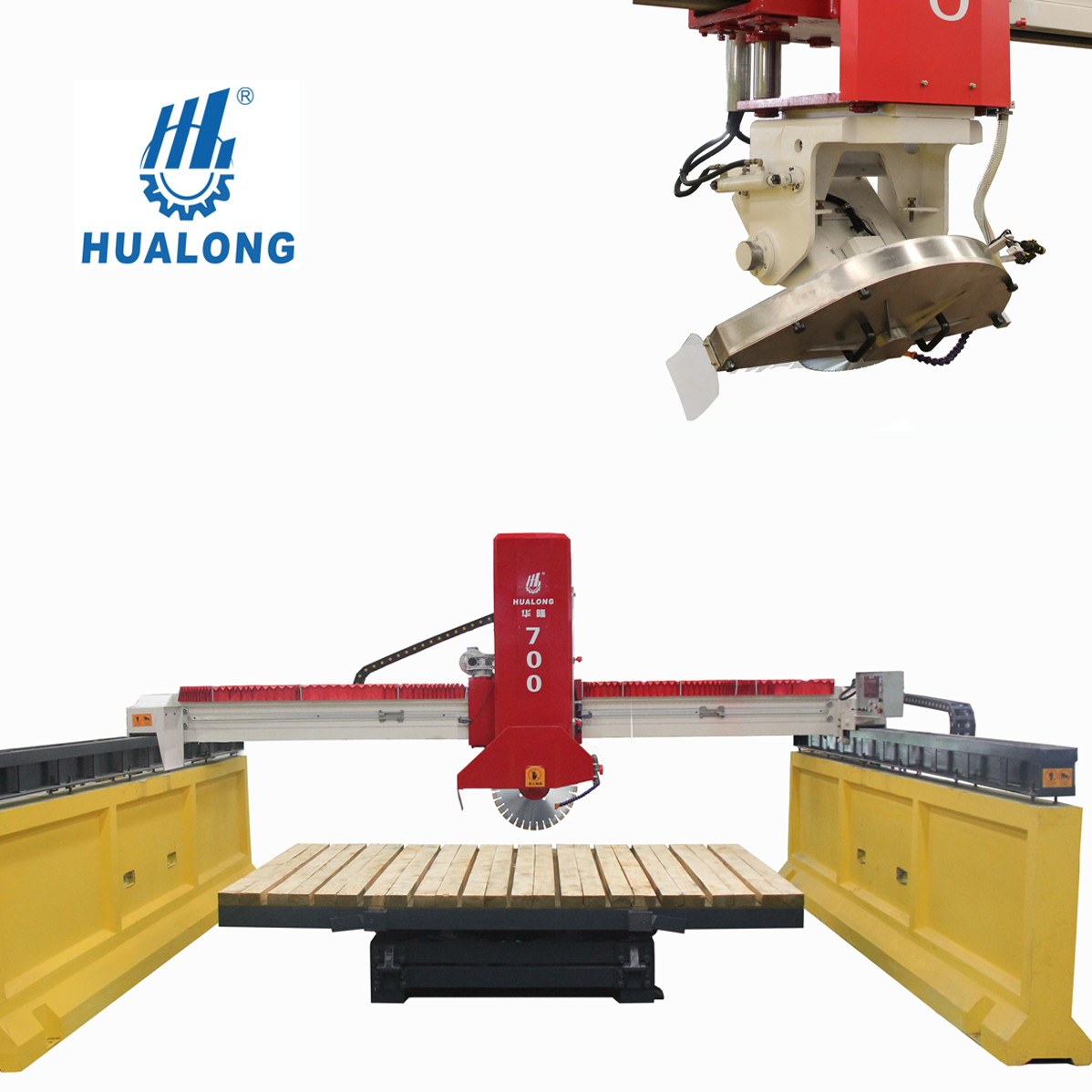

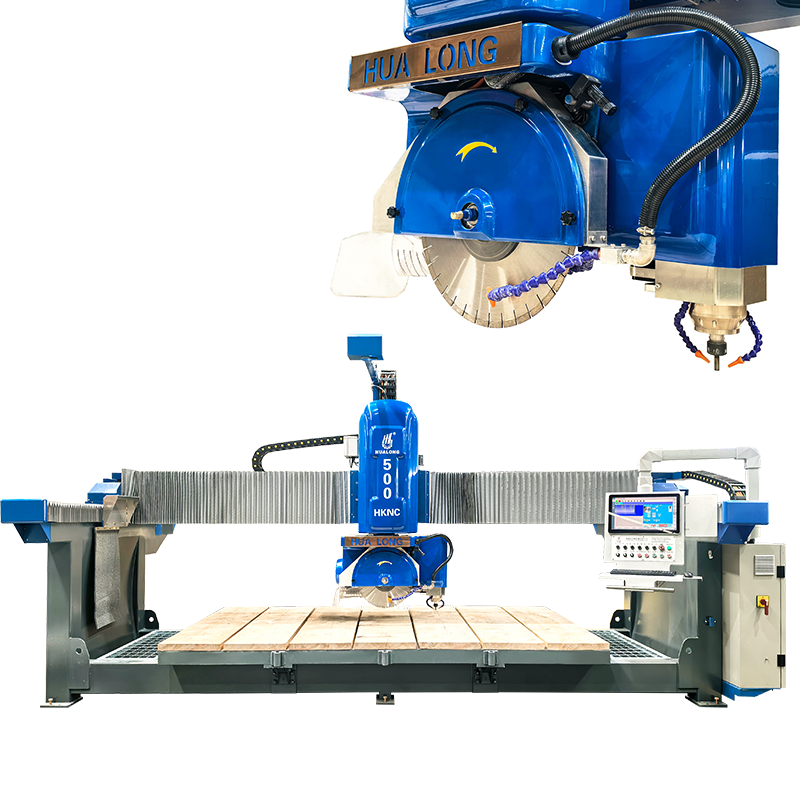

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Мраморно-рамочный станок HLKJ-100/S800

Мраморно-рамочный станок HLKJ-100/S800 -

Сверхтонкий многоканатный пил HLMW – 100/150

Сверхтонкий многоканатный пил HLMW – 100/150 -

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

7-осевой робот с ЧПУ для гравировки HLRB-7A3D

7-осевой робот с ЧПУ для гравировки HLRB-7A3D -

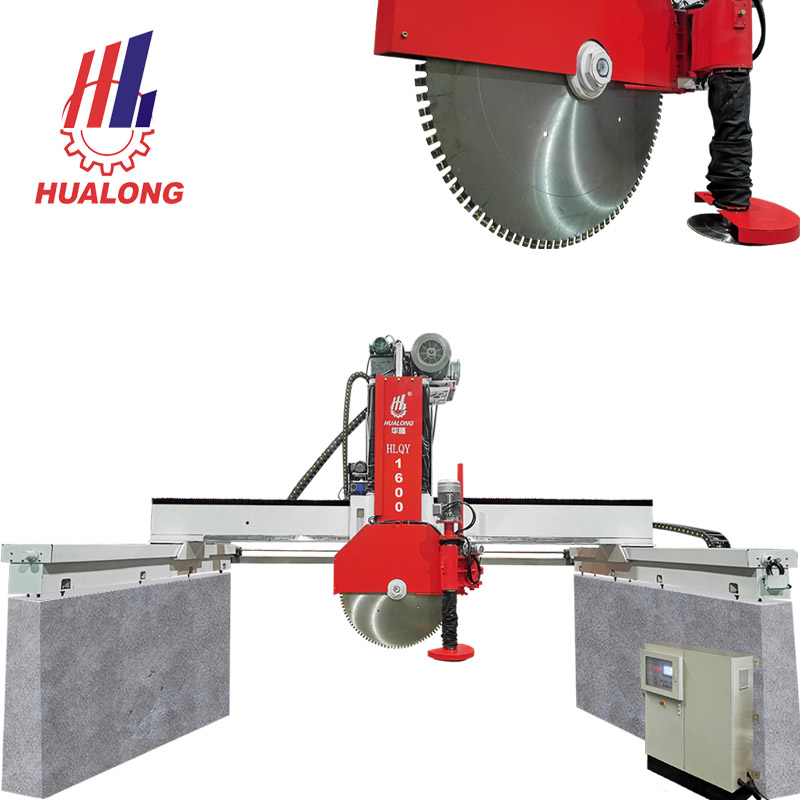

HLQY-1600H Мостовая пила для блоков

HLQY-1600H Мостовая пила для блоков -

Hualong HLMJX-16W Шлифовально-полировальный станок для камня

Hualong HLMJX-16W Шлифовально-полировальный станок для камня -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

HLMW-100/150 Мультиканальный станок для резки каменных блоков

HLMW-100/150 Мультиканальный станок для резки каменных блоков -

Многодисковый станок для резки гранита

Многодисковый станок для резки гранита -

5-осевая мостовый станок по камню

5-осевая мостовый станок по камню

Связанный поиск

Связанный поиск- оборудование по распилу камней купить

- поставщики мрамор полировка и шлифовка машин

- Завод по производству станков для резки блоков

- коленно рычажный станок для полировки камня

- Производители станков для обработки каменных карьеров

- Производители станков для боковой резки

- Поставщики оборудования для обработки бесплодного камня

- Производители водоструйных установок для резки камня

- Завод по производству оборудования для резки камня с ЧПУ

- Заводы по производству оборудования для водной резки камня