чпу по камню

Многие считают чпу по камню простой задачей, перекладыванием 3D-модели на станок. Но это далеко не так. Вроде бы, все понятно: есть программа, есть станок, есть камень. Но в процессе всегда возникают подвохи – от выбора оптимальной стратегии резания до обработки края. Хочется поделиться опытом, основанным не на теоретических знаниях, а на реальных проектах, с которыми столкнулись мы в своей работе. Начнем с того, что часто не учитывают особенности материала, что приводит к нежелательным последствиям. И речь не только о сложности материала, но и о его неоднородности, которая может радикально влиять на конечный результат.

Почему 'просто ставить задачу' – это ошибка

Первая ошибка – пренебрежение составом камня. Мы работаем с мрамором, гранитом, травертином, кварцем – каждый из них требует своего подхода. Мрамор, например, очень пористый, что требует особого внимания к охлаждению инструмента и скорости подачи. Гравийный гранит, наоборот, может существенно изнашивать режущий инструмент из-за содержания абразивных частиц. Недостаточная подготовка к работе с конкретным типом камня – прямой путь к поломке инструмента, дефектам поверхности и, как следствие, увеличению стоимости проекта. Мы часто видим заказы, где выбирают самый дешевый инструмент, не учитывая характеристики камня, и потом удивляются, почему он так быстро изнашивается. Это, знаете ли, как пытаться вырезать скульптуру из глины с помощью пилы.

Программа – лишь инструмент, а не волшебная палочка

Программа для чпу по камню, безусловно, важна. Но хороший код – это не самоцель. Важно понимать, как этот код будет взаимодействовать с конкретным станком и конкретным материалом. Просто 'забить' модель и запустить обработку – это часто приводит к неоптимальным результатам. Необходимо учитывать параметры резания, скорость подачи, частоту вращения шпинделя, и выбирать их исходя из характеристик материала и инструмента. Например, одна и та же программа может выдавать совершенно разные результаты, если параметры резания изменены незначительно.

Иногда кажется, что программы завышают свои возможности. Хорошо написанный код может создать очень сложные и красивые узоры, но это не всегда нужно. Иногда проще и эффективнее использовать более простые стратегии резания, которые обеспечивают лучшее качество поверхности и меньшее износ инструмента. Главное – понять, что цель – не просто 'вырезать' форму, а добиться желаемого результата с минимальными затратами.

Особенности обработки края: тонкости, которые не видны сразу

Обработка края – часто недооцениваемый, но критически важный этап. Неправильно выбранный инструмент и параметры резания могут привести к сколам, трещинам и неровностям. Мы часто сталкиваемся с ситуациями, когда поверхность края получается зазубренной, что требует дополнительной шлифовки. Это не только увеличивает время обработки, но и снижает качество конечного продукта.

Шлифовка – не всегда спасение

Шлифовка – это, конечно, хороший способ исправить дефекты, но это всегда дополнительная затрата времени и ресурсов. Лучше сразу постараться избежать дефектов, выбрав оптимальные параметры резания и инструмент. Иногда помогает использование специальных инструментов для обработки края, например, фрез с закругленными кромками или инструментов для шлифовки. Но даже в этом случае важно правильно подобрать параметры и следить за процессом.

Мы однажды работали над проектом по изготовлению столешницы из мрамора. Заказчик требовал идеально гладкий край. Вначале мы пытались добиться этого с помощью шлифовки, но это заняло много времени и не дало желаемого результата. В итоге, мы решили использовать специальный инструмент для обработки края и добиться идеальной гладкости за гораздо меньшее время. Помните, иногда проще заплатить немного больше за качественный инструмент, чем тратить больше времени на исправление дефектов.

Реальные проблемы и их решения: не все так гладко, как кажется

В процессе работы с чпу по камню неизбежны проблемы. Например, часто возникает вопрос о выборе стратегии вырезания сложных геометрических форм. Неправильный выбор стратегии может привести к неэффективному использованию материала, увеличению времени обработки и ухудшению качества поверхности. Мы часто используем специальные программы для оптимизации стратегии вырезания, которые позволяют добиться максимальной эффективности.

Охлаждение и смазка: залог долговечности инструмента

Недостаточное охлаждение и смазка инструмента могут привести к его быстрому износу и поломке. Мы используем специальные жидкости для охлаждения и смазки, которые обеспечивают оптимальную температуру и снижают трение между инструментом и материалом. Кроме того, важно регулярно проверять состояние инструмента и своевременно его заменять.

Я помню один случай, когда мы работали над проектом по изготовлению декоративного панно из гранита. Использовали фрезу из твердого сплава. Вначале всё шло хорошо, но потом фреза начала быстро изнашиваться. Оказалось, что мы не использовали достаточное количество охлаждающей жидкости. После увеличения количества охлаждающей жидкости, фреза прослужила гораздо дольше и результат оказался намного лучше.

Наши выводы и рекомендации

Работа с чпу по камню – это не просто технический процесс, это искусство, требующее знаний, опыта и внимания к деталям. Нельзя недооценивать особенности материала, важно правильно выбрать инструмент и параметры резания, и всегда учитывать возможности программы и станка. И, конечно, не стоит бояться экспериментировать и искать новые решения.

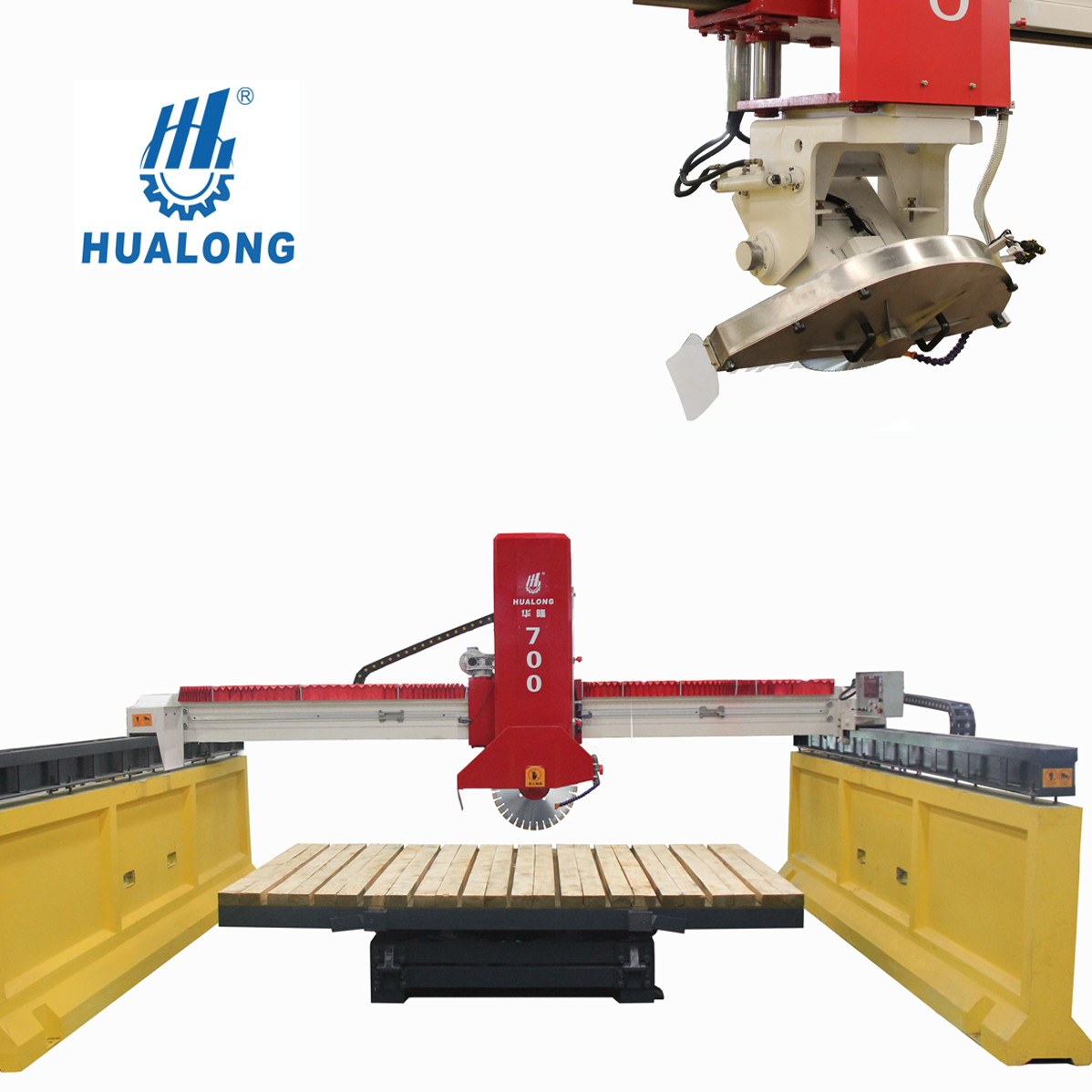

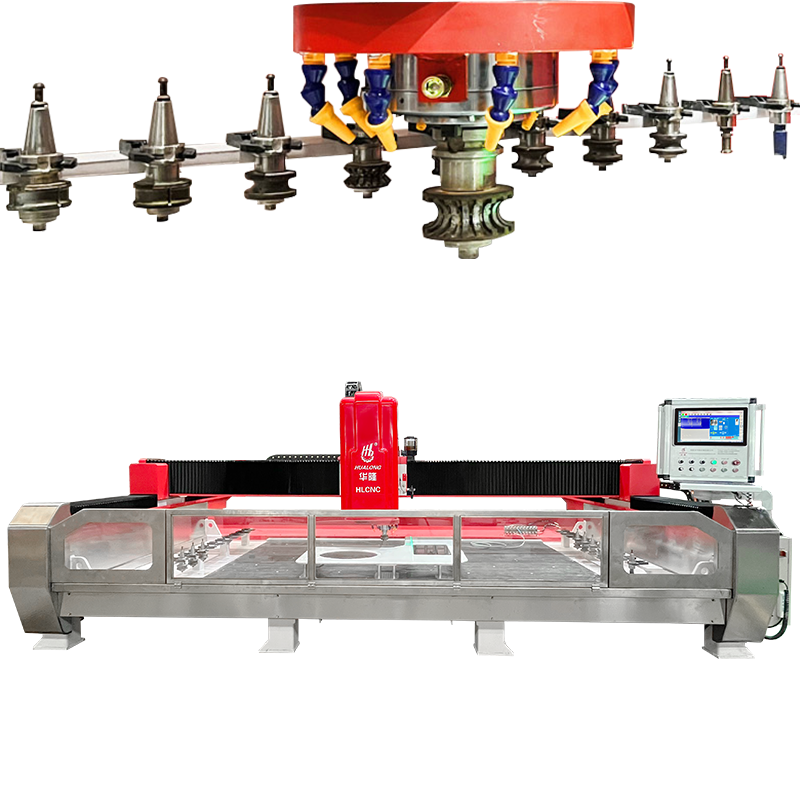

Мы, компания ООО Fujian Province Hualong Machinery, работаем с чпу по камню уже много лет и постоянно совершенствуем свои знания и навыки. Мы готовы поделиться своим опытом и помочь вам достичь желаемых результатов.

Наш опыт работы с различными видами камня, от мрамора до кварца, позволяет нам предлагать оптимальные решения для любых проектов. Мы используем только качественные инструменты и материалы, и гарантируем высокое качество нашей работы.

Если у вас есть какие-либо вопросы или вам нужна помощь в выборе оборудования или программного обеспечения для чпу по камню, пожалуйста, свяжитесь с нами. Мы всегда рады помочь.

Перспективы развития технологии

Индустрия чпу по камню постоянно развивается. Появляются новые материалы, новые инструменты, новые программы. Важно следить за этими изменениями и постоянно совершенствовать свои знания и навыки, чтобы оставаться конкурентоспособными.

Автоматизация и машинное обучение

В будущем мы можем увидеть все больше автоматизированных систем и систем с машинным обучением, которые позволят автоматизировать многие процессы и повысить эффективность работы. Это может привести к сокращению времени обработки, снижению затрат и повышению качества продукции.

Хотя полностью автоматизировать процесс обработки камня пока невозможно, развитие технологий машинного обучения позволит нам создавать более умные и эффективные системы управления производством. Это позволит нам оптимизировать параметры резания, предотвращать ошибки и повышать качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

Гидроабразивная резка HLRC-4020

Гидроабразивная резка HLRC-4020 -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

HLRB-7A3D 7-осевой робот

HLRB-7A3D 7-осевой робот -

Карьерные Двухдисковые пилы для добычи гранита 2QYKZ

Карьерные Двухдисковые пилы для добычи гранита 2QYKZ -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Полировальный станок для кромок мрамора и гранита

Полировальный станок для кромок мрамора и гранита -

Сверхстабильных Многоканатных пил

Сверхстабильных Многоканатных пил -

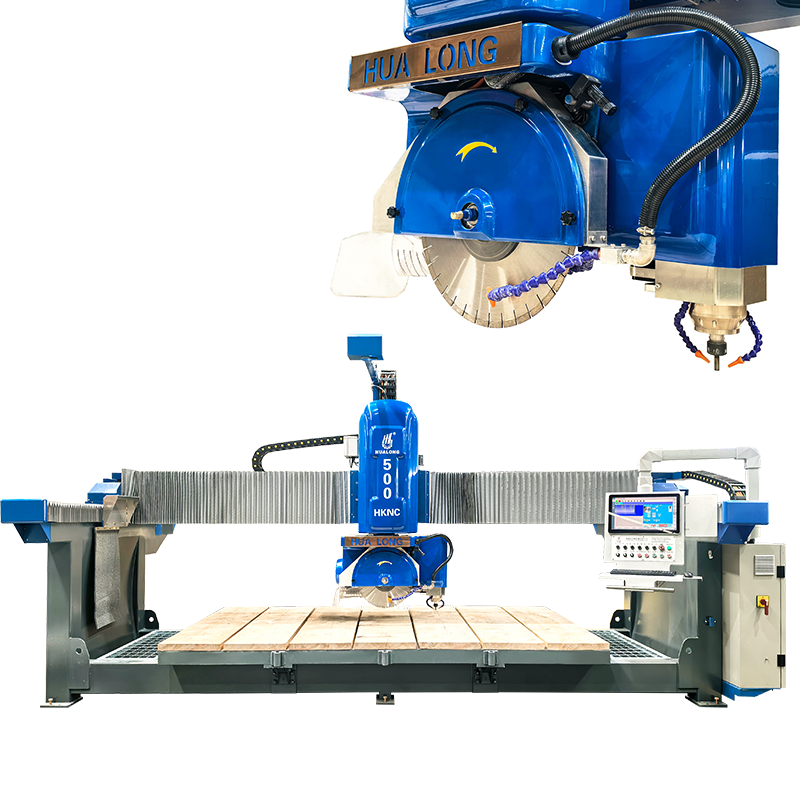

5-осевая мостовый станок по камню

5-осевая мостовый станок по камню -

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита -

Многодисковый станок для резки гранита

Многодисковый станок для резки гранита

Связанный поиск

Связанный поиск- станки для резки камня и кирпича

- Производители пил для гранита с ЧПУ

- мостовой станок для камня

- Производители обработки камня

- Поставщики мрамор полировки компаунд

- многопильный станок для мрамора

- Производители станков для полировки гранитного камня

- шлифовщик полировщик камня

- Полировальный станок завод

- резка мраморных блоков