чпу гидрорез

ЧПУ гидрорез – это, на первый взгляд, простое решение для обработки мягких материалов. Но как это часто бывает в нашей работе, 'простое' слово часто обманчиво. Многие клиенты приходят с представлением о том, что это панацея от всех бед, особенно когда речь заходит о нестандартных формах или сложных геометриях. И это не совсем так. Понимаю, стремление к эффективности и качеству – это всегда насущная необходимость. Хочу поделиться опытом, собранным за годы работы с этим оборудованием, и немного развеять распространенные мифы. Я бы даже сказал, что без глубокого понимания технологии и материалов, работа с гидрорезом может быстро превратиться в головную боль.

Что такое ЧПУ гидрорез и как он работает?

Коротко: это технологический процесс, в котором материал, обычно мягкий металл, пластик или дерево, разрезается с помощью струи воды под высоким давлением, часто в сочетании с абразивными добавками. В отличие от традиционной резки, здесь нет механического контакта инструмента с заготовкой, что исключает деформацию материала и повышает точность.

Принцип работы достаточно прост: мощная вода под давлением, часто в смеси с абразивами (например, гранатовым песком), направляется на материал через узкое сопло. Проникающая струя разрушает материал, формируя требуемый контур. Важным фактором является контроль давления, скорости струи и подачи материала. Именно здесь кроется большая часть сложности. Использование ЧПУ обеспечивает автоматизацию процесса, что позволяет создавать сложные геометрические формы с высокой точностью и повторяемостью. Это особенно важно при производстве прототипов, кастомизированных деталей или небольших партий продукции.

Мы работаем с оборудованием разных производителей – от простых станков для небольших объемов до промышленных комплексов для серийного производства. Выбор зависит от требований к точности, производительности и сложности обрабатываемых деталей. Нельзя сказать, что один производитель однозначно лучше другого, главное – понимать, какие характеристики важны для конкретной задачи.

Важность выбора абразивов

Абразивы – это не просто добавки к воде. Они играют ключевую роль в эффективности резки. Тип абразива зависит от обрабатываемого материала. Для мягких металлов, таких как алюминий или латунь, часто используют гранатовый песок. Для более твердых материалов, например, нержавеющей стали, – алмазные абразивы. Неправильный выбор абразива может привести к снижению производительности, увеличению износа сопла и, в конечном итоге, к повреждению детали.

В нашей практике мы сталкивались с ситуациями, когда клиенты использовали неподходящие абразивы, что приводило к некачественной резке и необходимости переделки деталей. Это не только увеличивало затраты, но и задерживало сроки производства. Поэтому всегда уделяю особое внимание выбору абразива, консультируясь с производителем оборудования и исходя из характеристик обрабатываемого материала. Кстати, иногда клиенты недооценивают необходимость предварительного тестирования с выбранным абразивом – это может существенно сэкономить время и деньги в дальнейшем.

Еще один момент: необходимо учитывать концентрацию абразива в струе. Слишком высокая концентрация может привести к эрозии сопла, а слишком низкая – к снижению эффективности резки. Следовательно, необходимо тщательно контролировать параметры подачи абразива.

Основные проблемы и пути их решения

Наиболее распространенная проблема – это эрозия сопла. Высокое давление воды и абразивных частиц, непрерывно воздействующих на сопло, приводит к его разрушению. Это самый дорогостоящий ремонт, который может существенно повлиять на рентабельность производства.

Как избежать этой проблемы? Во-первых, необходимо использовать качественные сопла, предназначенные для работы с ЧПУ гидрорезом. Во-вторых, необходимо соблюдать технологические режимы резки, включая давление воды, скорость струи и подачу материала. В-третьих, необходимо регулярно проводить техническое обслуживание оборудования, включая очистку сопла и замену изношенных деталей. Мы рекомендуем проводить профилактические осмотры и замену сопла не реже одного раза в квартал, в зависимости от интенсивности работы.

Еще одна проблема – это образование пены на поверхности материала. Это может быть вызвано различными факторами, включая наличие загрязнений в воде, неправильный выбор моющего средства или несоблюдение технологических режимов. Для решения этой проблемы необходимо очистить воду от загрязнений, использовать подходящее моющее средство и оптимизировать технологические режимы резки. В некоторых случаях может потребоваться использование специальных добавок, предотвращающих образование пены.

Качество воды – залог долговечности оборудования

Вода, используемая в гидрорезе, должна быть чистой и свободной от примесей. Загрязнения могут привести к образованию отложений на сопле и рабочих поверхностях, снижению эффективности резки и увеличению износа оборудования. Обязательно использование фильтров для очистки воды от механических примесей и химических загрязнений. В некоторых случаях требуется дополнительная обработка воды, например, дехлорирование или удаление растворенных газов. Мы часто сталкиваемся с клиентами, которые пренебрегают качеством воды, что приводит к серьезным проблемам с оборудованием и ухудшению качества продукции.

Мы предлагаем комплексные решения по очистке и обработке воды для ЧПУ гидрореза, включающие выбор фильтров, химических реагентов и систем автоматического контроля качества воды. Это инвестиция, которая окупится за счет увеличения срока службы оборудования и снижения затрат на обслуживание.

Важно также следить за pH воды. Неправильный pH может привести к коррозии металлических деталей оборудования.

Опыт работы с различными материалами

Мы успешно работаем с широким спектром материалов: от мягких металлов (алюминий, латунь, медь) до пластмасс (акрил, поликарбонат, ПВХ) и дерева (фанера, МДФ). При работе с каждым материалом необходимо учитывать его свойства и выбирать оптимальные технологические режимы резки.

Например, при резке алюминия важно контролировать скорость струи, чтобы избежать образования окалины. При резке пластика необходимо использовать абразивы, совместимые с материалом, чтобы предотвратить его деформацию. При резке дерева необходимо использовать специальные добавки, предотвращающие размывание материала. У нас есть опыт работы с ЧПУ гидрорезом для изготовления сложных фасадов мебели, рекламных конструкций, деталей для автомобилей и даже художественных изделий. Некоторые наши проекты можно посмотреть на сайте.

Кстати, работа с тонким материалом, например, с 1.5 мм алюминием, требует особого внимания к параметрам резки. Слишком высокое давление может привести к пробитию материала, а слишком низкое – к некачественной резке. Важно найти оптимальный баланс.

Перспективы развития технологии

Технология ЧПУ гидрореза постоянно развивается. Появляются новые типы сопел, новые абразивы и новые программные решения. В будущем можно ожидать дальнейшего повышения точности, производительности и универсальности этого оборудования. Мы следим за новинками отрасли и постоянно совершенствуем наши навыки, чтобы предлагать нашим клиентам самые современные решения.

Особый интерес вызывает развитие 3D гидрореза, который позволяет создавать сложные трехмерные формы. Это открывает новые возможности для промышленности и дизайна. Также ведется работа над снижением энергопотребления и уменьшением количества отходов.

Мы уверены, что ЧПУ гидрорез будет оставаться востребованным технологическим решением в будущем, благодаря своей точности, универсальности и экологичности. Хотите узнать больше о наших услугах? Пишите на почту, обсудим ваш проект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

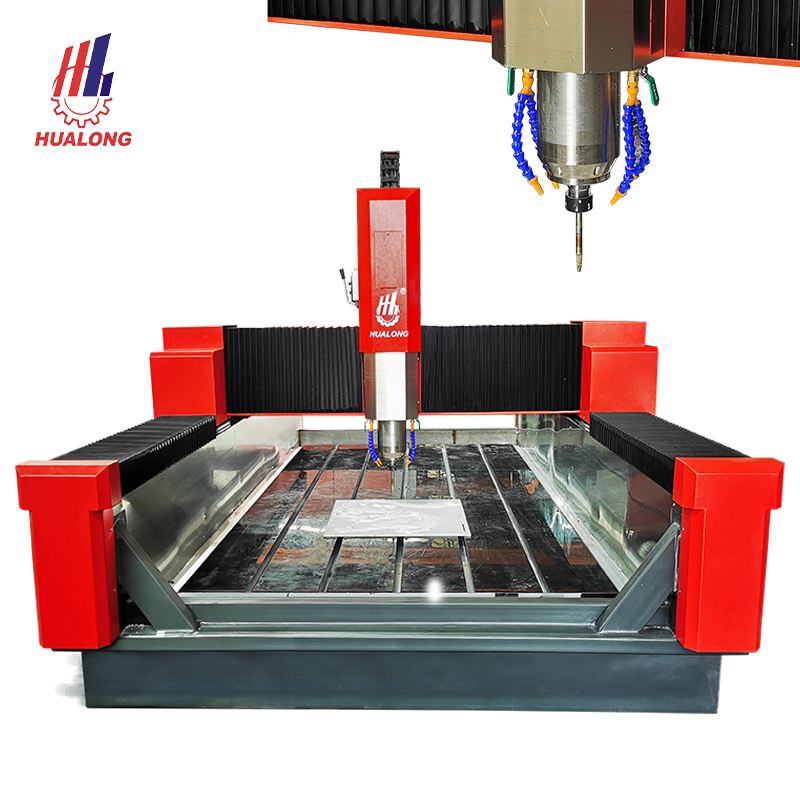

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый)

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый) -

Сверхстабильных Многоканатных пил

Сверхстабильных Многоканатных пил -

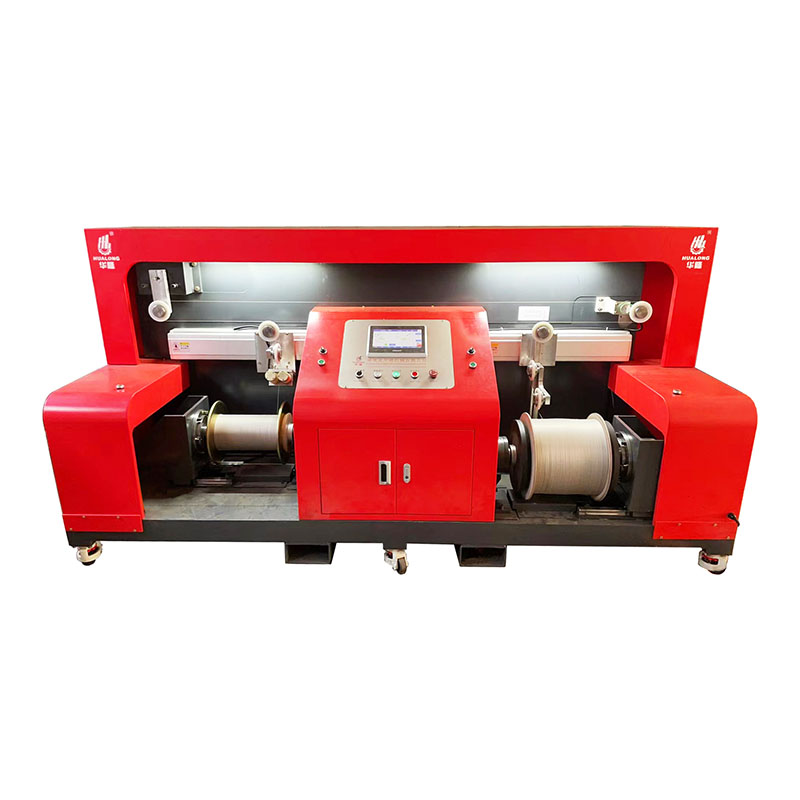

HLFR-400 Перемоточный станок для алмазной проволоки Хуалон

HLFR-400 Перемоточный станок для алмазной проволоки Хуалон -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Калибровальный станок для камня HLDH-2C/4C

Калибровальный станок для камня HLDH-2C/4C -

Мраморно-рамочный станок HLKJ-100/S800

Мраморно-рамочный станок HLKJ-100/S800 -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

Фрезерный станок для гранита и мрамора

Фрезерный станок для гранита и мрамора -

Многодисковый станок мостового типа для раскроя гранита

Многодисковый станок мостового типа для раскроя гранита

Связанный поиск

Связанный поиск- Поставщики гравировальный станок для камня цена

- Поставщики каменной плитки

- Производители станков для полировки камня цена

- Поставщики полировальный станок цена

- Производители камнерезных станков стоимость

- Производители автоматических камнерезных станков

- поставщики карьерных камнерезных станков

- Производители цен на камнерезные станки

- Производители мраморных станков с ЧПУ

- Завод по производству многокордовых пил