станок чпу по камню граниту

На первый взгляд, станки ЧПУ по камню граниту кажутся панацеей. В рекламных буклетах всегда изображают идеальные, ровные поверхности, словно гранит сам себя обработал. Но реальность часто далека от этого. Просто взять камень и подать его на фрезерную головку – недостаточно. Нужны расчеты, опыт, и понимание того, как материал ведет себя при обработке. Иначе получается дорогостоящий брак и потеря времени. Я вот уже лет десять занимаюсь этим, и каждый проект – это проверка на прочность и проверка собственных знаний. Поэтому решил поделиться некоторыми мыслями и наблюдениями. Не претендую на абсолютную истину, но надеюсь, что мой опыт может быть полезен.

Основные сложности обработки гранита ЧПУ

Первая и самая очевидная проблема – твердость гранита. Даже если это не самый твердый сорт, фрезы быстро изнашиваются, а срок их службы значительно сокращается по сравнению с обработкой более мягких материалов, например, мрамора. Важно правильно подобрать режущий инструмент – это и геометрия фрезы, и ее материал. Мы часто используем твердосплавные фрезы, а иногда и с алмазным напылением, в зависимости от требуемой точности и желаемого результата. Но даже с ними приходится постоянно контролировать износ и своевременно менять фрезы. Неправильный выбор фрезы – это прямой путь к деформации камня и быстрому выходу оборудования из строя.

Еще одна сложность – это склонность гранита к растрескиванию и сколам, особенно при обработке сложных геометрических форм или при слишком высокой скорости резания. Здесь ключевым моментом становится правильный подбор режимов резания: скорость подачи и скорость вращения шпинделя. Это не просто цифры, а целая система взаимосвязей, которые нужно учитывать. Например, при обработке крупнозернистого гранита, необходимо значительно снизить скорость подачи, чтобы избежать образования сколов. Мы нередко сталкиваемся с ситуацией, когда фрезеровка идет нормально, а потом внезапно камень трескается – это обычно говорит о превышении допустимой нагрузки на инструмент или о недостаточной смазке.

И, конечно, не стоит забывать о вибрации станка. Обработка гранита всегда сопровождается значительной вибрацией, которая может негативно повлиять на качество поверхности и на точность обработки. Поэтому важно использовать станки с хорошей виброизоляцией и правильно настроить систему управления. Мы экспериментировали с различными типами виброгасящих систем, и, в конечном итоге, остановились на комбинации механических и электронных решений. Это помогло значительно снизить вибрацию и повысить качество обработки.

Оптимизация программного обеспечения для ЧПУ станков

Современные системы CAM позволяют создавать сложные траектории движения фрезы, учитывая особенности материала и требуемую точность. Но даже самый совершенный софт не сможет компенсировать ошибки в расчетах или неверные настройки параметров обработки. Мы часто используем программное обеспечение, которое позволяет проводить виртуальную симуляцию процесса обработки, чтобы выявить возможные проблемы на этапе проектирования. Это позволяет избежать дорогостоящих ошибок и оптимизировать траекторию движения фрезы.

Важный момент – это использование стратегий обработки, например, стратегии 'послойной обработки' или стратегии 'сверления-фрезерования'. Выбор стратегии зависит от типа детали, требуемой точности и возможностей станка. Например, при обработке больших деталей часто используют послойную обработку, чтобы снизить нагрузку на фрезу и избежать деформации камня. При обработке сложных профилей, может потребоваться комбинация различных стратегий. Нельзя просто взять и выбрать одну стратегию – нужно учитывать все факторы и проводить эксперименты.

Мы один раз столкнулись с проблемой, когда программное обеспечение выдавало неоптимальную траекторию движения фрезы, что приводило к неравномерной обработке поверхности. Оказалось, что софт не учитывал особенности структуры гранита и не позволял оптимизировать скорость резания для разных слоев материала. Пришлось вручную корректировать траекторию движения фрезы, что заняло много времени, но позволило получить желаемый результат.

Практический кейс: изготовление столешницы из гранита

Недавно мы изготавливали столешницу из черного гранита для ресторана. Деталь была достаточно большой и сложной формы, с несколькими отверстиями для встроенной сантехники. Для обработки мы использовали станок ЧПУ по камню граниту с пятью осями и твердосплавные фрезы с алмазным напылением. Программа была разработана с использованием CAM-системы, и мы провели виртуальную симуляцию процесса обработки. В процессе обработки мы регулярно контролировали износ фрез и своевременно их заменяли. В итоге, столешница была изготовлена с высокой точностью и качеством поверхности, и клиент остался очень доволен.

В процессе работы мы столкнулись с проблемой образования сколов в области отверстий для сантехники. Пришлось изменить траекторию движения фрезы в этих областях, чтобы снизить нагрузку на инструмент и избежать повреждений камня. Также, для улучшения качества обработки мы использовали специальную смазочно-охлаждающую жидкость, которая снижает трение и охлаждает фрезу.

Мы также учли особенности гранита – его склонность к растрескиванию. При обработке краев мы использовали более низкие скорости резания и более мягкие фрезы, чтобы избежать появления трещин. К сожалению, мы совершили одну ошибку – не учли коэффициент теплового расширения гранита. Это привело к небольшим деформациям детали после обработки. В следующий раз мы обязательно учтем этот фактор, используя специальные компенсационные алгоритмы в программном обеспечении.

Будущее обработки гранита ЧПУ

Я думаю, что в будущем станки ЧПУ по камню граниту станут еще более мощными и универсальными. Появится больше станков с пятью и шестью осями, что позволит обрабатывать более сложные детали. Будут разрабатываться новые материалы и технологии резки, которые позволят снизить износ фрез и повысить качество обработки. Также, я думаю, что все больше внимания будет уделяться автоматизации процесса обработки, включая автоматическую подачу и выгрузку деталей.

Еще одним важным направлением развития является интеграция ЧПУ станков с системами искусственного интеллекта. ИИ может использоваться для оптимизации траектории движения фрезы, для контроля качества обработки и для прогнозирования износа фрез. Это позволит значительно повысить эффективность производства и снизить затраты.

Мы сейчас изучаем возможности использования лазерной резки для обработки гранита. Лазерная резка – это более быстрый и точный способ обработки, чем фрезеровка. Но она требует больших инвестиций в оборудование и техническое обслуживание.

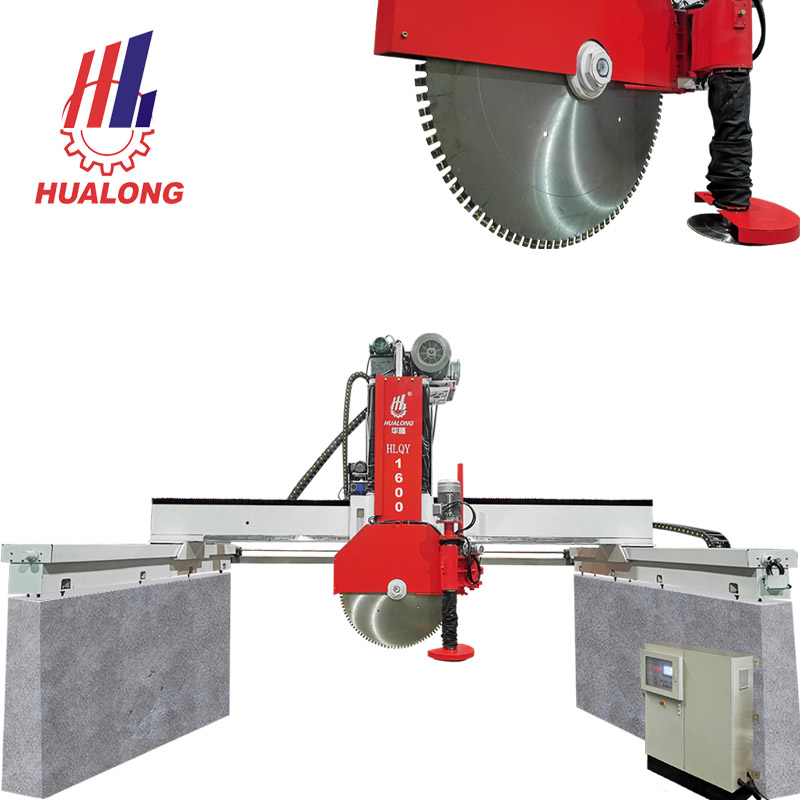

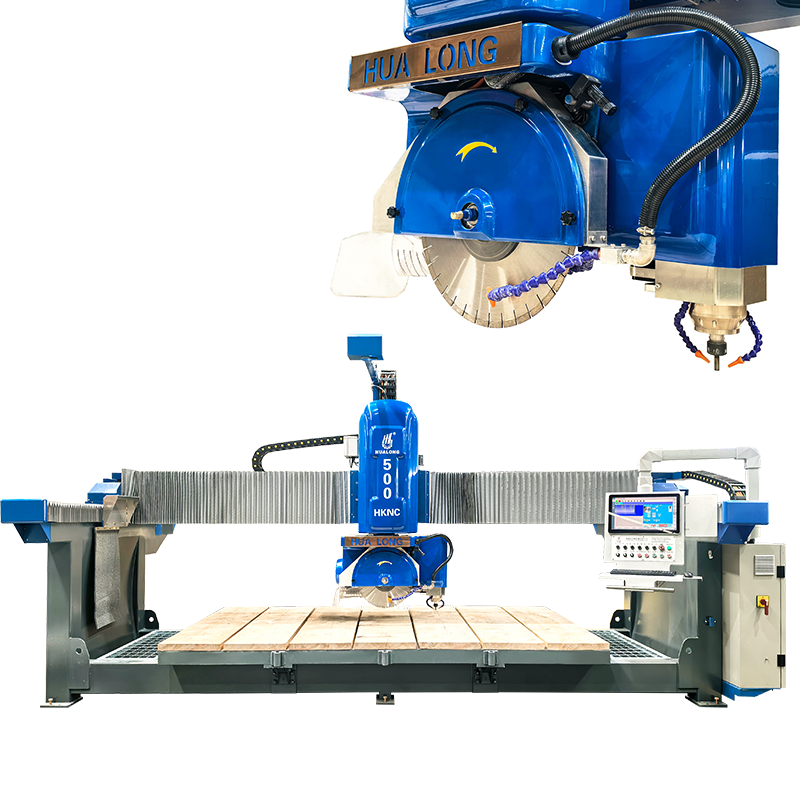

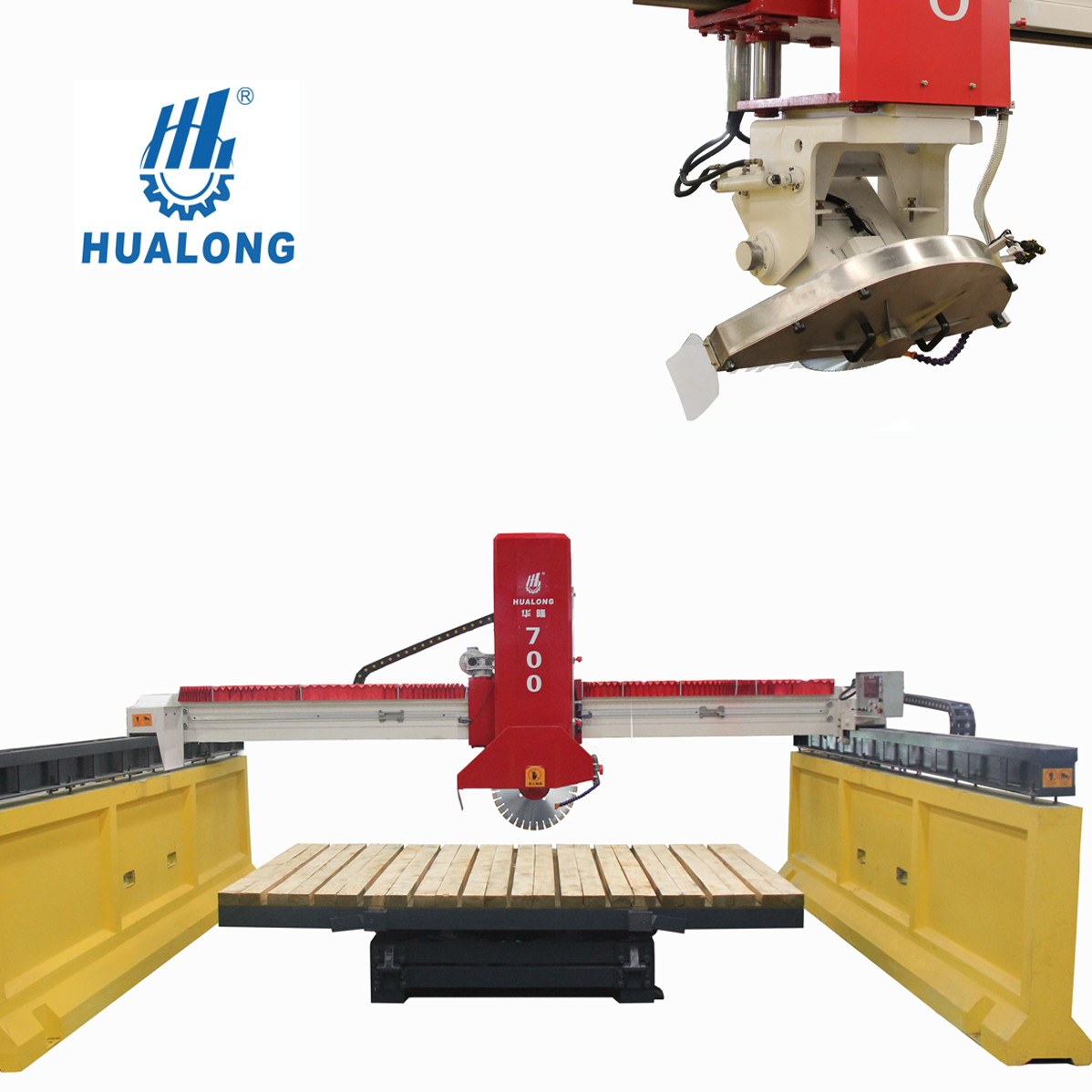

ООО Fujian Province Hualong Machinery является надежным поставщиком станков ЧПУ по камню граниту и сопутствующего оборудования. Они постоянно обновляют свою продукцию и предлагают широкий спектр решений для различных задач.

Заключение

Обработка гранита на ЧПУ станках – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Не стоит недооценивать сложность задачи и полагаться только на рекламные обещания. Важно проводить эксперименты, анализировать результаты и постоянно искать новые решения. И тогда вы сможете добиться желаемого результата и получить качественные изделия из гранита. Помните, что за красивой полировкой часто скрывается немало труда и инженерной мысли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многопроволочный станок для резки каменных блоков

Многопроволочный станок для резки каменных блоков -

HLMW-100/150 Мультиканальный станок для резки каменных блоков

HLMW-100/150 Мультиканальный станок для резки каменных блоков -

Мраморно-рамочный станок HLKJ-100/S800

Мраморно-рамочный станок HLKJ-100/S800 -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

Многодисковый станок мостового типа для раскроя гранита

Многодисковый станок мостового типа для раскроя гранита -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

Hualong HLMJX-16W Шлифовально-полировальный станок для камня

Hualong HLMJX-16W Шлифовально-полировальный станок для камня

Связанный поиск

Связанный поиск- Поставщики станков для обработки камня

- многолезвийный станок для резки гранита

- Заводы камнерезных станков с водоснабжением

- многопильный станок для резки камня купить

- завод по полировке гранитных памятников

- Производители мраморных станков с ЧПУ

- Производители станков для резки блоков

- Завод каменного полировального станка стоимость

- Поставщики алмазного станка для резки мрамора

- полировка искусственного мрамора