станок гидроабразивной резки с чпу

Станок гидроабразивной резки с ЧПУ – это, конечно, звучит солидно. Вроде бы, передовая технология, будущее машиностроения. Но если честно, многие подходят к этому вопросу с некоторой долей скепсиса, особенно когда речь заходит о реальности внедрения. Часто встречаешь оптимистичные прогнозы, обещания невероятной производительности и минимальных затрат. А потом… потом возникают свои нюансы. Я вот уже лет десять работаю в этой сфере, и скажу сразу: это не панацея, и требует серьезного подхода.

Что такое гидроабразивная резка с ЧПУ на самом деле?

Если говорить простыми словами, то гидроабразивная резка с ЧПУ – это процесс резки твердых материалов (сталь, титан, керамика, стекло и т.д.) мощным струей воды, смешанной с абразивным порошком. ЧПУ-управление добавляет точности и автоматизации, что позволяет получать детали сложной формы с высокой повторяемостью. В теории, это должно быть лучше, чем традиционные методы. И, в большинстве случаев, это действительно так. Но эффективность зависит от множества факторов, и вот где начинается самое интересное.

Основное отличие от обычного гидроабразива в том, что ЧПУ позволяет создавать сложные траектории движения головки резки. Это критически важно для изготовления деталей с внутренними полостями, углублениями и другими элементами, которые трудно или невозможно получить другими методами. Ключевая проблема – это, конечно, абразив. Выбор правильного абразива (например, оксид алюминия, карбид кремния) и его концентрации напрямую влияет на скорость резки, качество поверхности и срок службы головки резки. И тут опыт играет огромную роль.

Основные этапы работы и потенциальные проблемы

Процесс работы обычно выглядит так: загрузка материала, установка ЧПУ-программы, настройка параметров резки (давление воды, скорость подачи абразива, скорость перемещения головки), и собственно, сам процесс резки. Но это только верхний уровень. На практике часто возникают проблемы с выравниванием материала, необходимостью периодической очистки рабочей зоны от стружки, и, конечно, с настройкой оптимальных параметров для каждого конкретного материала. Неправильные параметры – и результат может быть катастрофическим: деформация детали, повреждение материала, выход из строя оборудования.

Я помню один случай, когда мы работали с титановым сплавом. Сначала все шло отлично, деталь получалась идеально. Но после нескольких часов работы качество поверхности ухудшилось, появились царапины. Оказалось, что абразив слишком мелкий, и он начал 'вымеживать' поверхность. Потребовалось изменить параметры и подобрать абразив с другим размером частиц. Это пример того, что даже небольшие изменения могут сильно повлиять на результат.

Настройка параметров: искусство и наука

Настройка параметров резки – это, пожалуй, самая сложная и ответственная задача. Нужно учитывать множество факторов: тип материала, его толщину, характеристики абразива, конструкцию головки резки. Обычно начинают с рекомендаций производителя оборудования и абразива, но потом приходится экспериментировать, чтобы добиться оптимального результата. И здесь без опыта не обойтись. Многие начинающие пользователи пытаются 'угадать' параметры, что часто приводит к срывам производства и потере материала.

Сейчас появились программные комплексы, которые помогают в настройке параметров, но они пока не идеальны. Они могут дать неплохую отправную точку, но окончательную настройку все равно приходится производить вручную, основываясь на своем опыте и знаниях.

Материалы и оборудование: что выбрать?

На рынке представлено большое количество производителей станков гидроабразивной резки с ЧПУ. Выбор зависит от ваших задач и бюджета. Например, если вам нужно резать только тонкие листы металла, то можно обойтись более простым и дешевым оборудованием. А если вам нужно резать толстые плиты из титана или керамики, то потребуется более мощный и дорогой станок. Важно обращать внимание не только на мощность и размеры станка, но и на качество его компонентов: насоса, головки резки, ЧПУ-контроллера. Некачественные компоненты быстро выходят из строя, что приводит к дорогостоящему ремонту и простою производства.

Мы в ООО Fujian Province Hualong Machinery, основанной в 1990 году и базирующейся в Китае, успешно поставляем и обслуживаем станки различной производительности. За годы работы накопили значительный опыт в этом направлении.

Сравнение с другими методами резки

Конечно, гидроабразивная резка с ЧПУ не единственное решение для резки твердых материалов. Существуют и другие методы: плазменная резка, лазерная резка, EDM (электрическая дуговая резка). Каждый метод имеет свои преимущества и недостатки. Например, плазменная резка – это более дешевый и быстрый метод, но она не подходит для резки толстых материалов и может оставлять неровные края. Лазерная резка – это более точный метод, но она дороже и требует больше энергии. EDM – это самый точный метод, но она очень медленная и дорогая. Выбор метода зависит от конкретных задач и требований к качеству и стоимости.

В нашем опыте, гидроабразивная резка с ЧПУ часто оказывается лучшим выбором для резки сложной геометрии из материалов, которые трудно обрабатывать другими методами. Особенно это актуально для деталей с внутренними полостями и углублениями. Хотя стоимость одного цикла резки может быть выше, чем у других методов, общая экономия на материале и трудозатратах может быть значительной.

Заключение: перспективы развития

Станки гидроабразивной резки с ЧПУ – это перспективное направление, которое продолжает развиваться. Появляются новые материалы и технологии, улучшаются характеристики оборудования и программного обеспечения. Можно с уверенностью сказать, что в будущем эта технология будет играть все более важную роль в машиностроении. Но для того, чтобы получить максимальную отдачу от использования гидроабразивной резки с ЧПУ, необходимо иметь опыт и знания, а также правильно подходить к выбору оборудования и параметров резки. И, конечно, не стоит забывать о важности квалифицированного обслуживания и ремонта оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

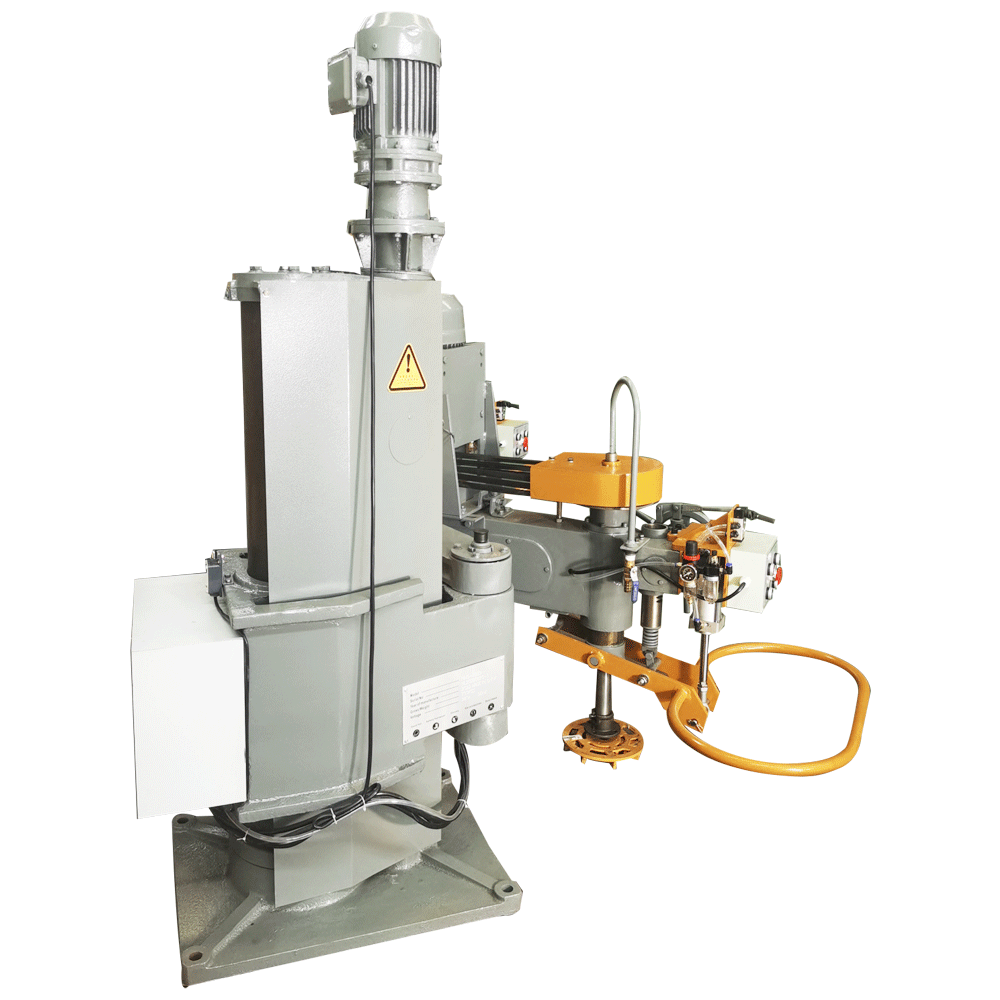

Ручной шлифовальный станок для камня

Ручной шлифовальный станок для камня -

Многодисковый станок для резки гранита

Многодисковый станок для резки гранита -

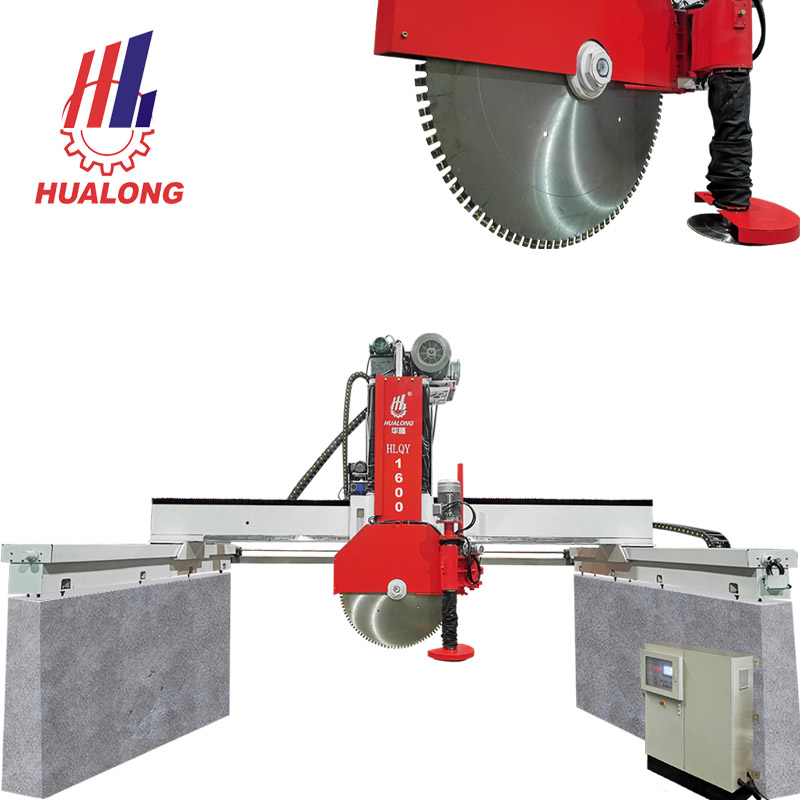

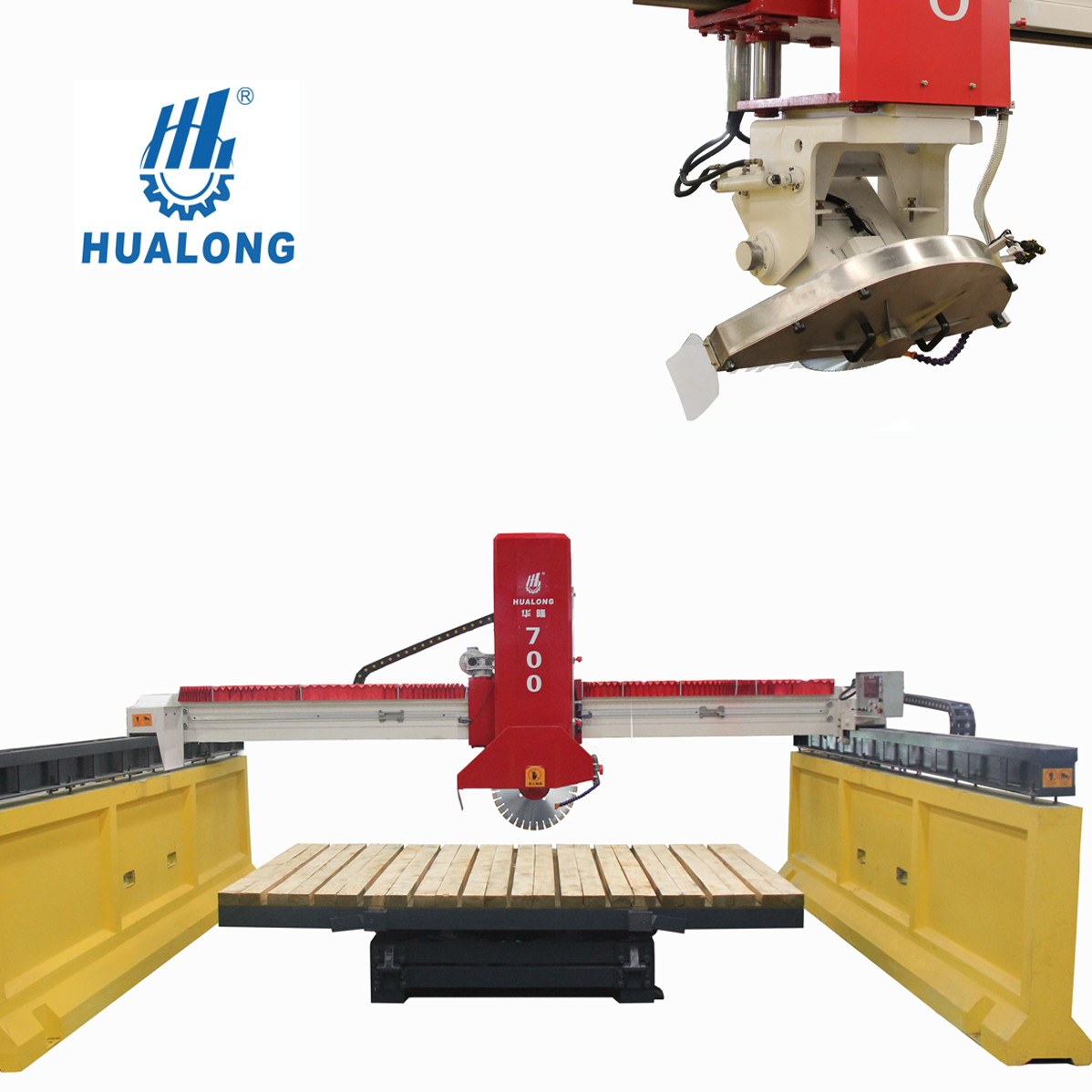

HLQY-1600H Мостовая пила для блоков

HLQY-1600H Мостовая пила для блоков -

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый)

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый) -

Калибровальный станок для камня HLDH-2C/4C

Калибровальный станок для камня HLDH-2C/4C -

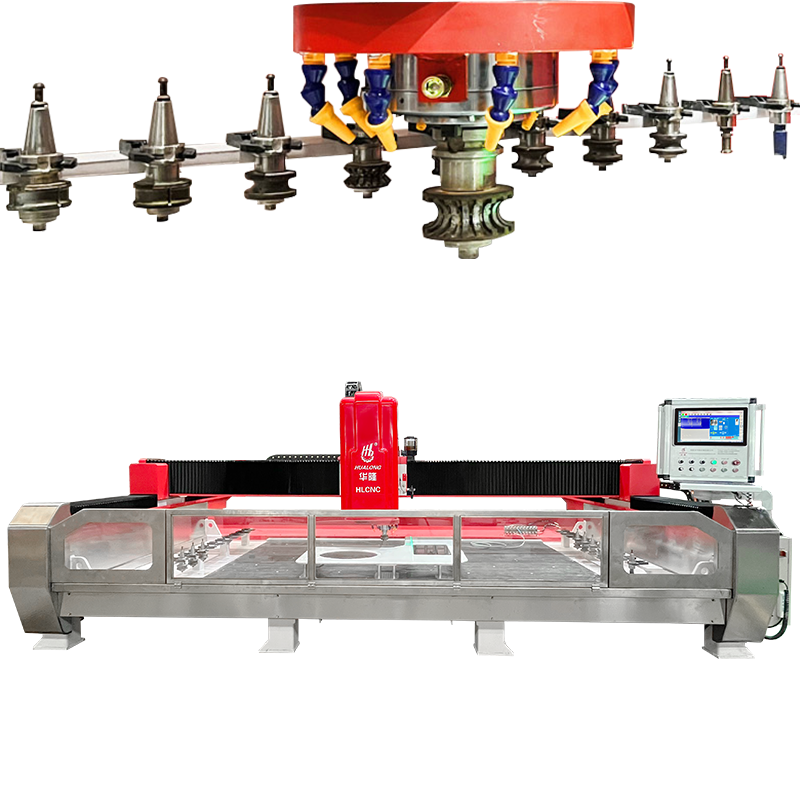

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

Полировальный станок для кромок мрамора и гранита

Полировальный станок для кромок мрамора и гранита -

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита -

7-осевой робот с ЧПУ для гравировки HLRB-7A3D

7-осевой робот с ЧПУ для гравировки HLRB-7A3D -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Сверхтонкий многоканатный пил HLMW – 100/150

Сверхтонкий многоканатный пил HLMW – 100/150

Связанный поиск

Связанный поиск- полировка памятника из гранита

- Поставщики шлифовальных и полировальных станков

- станок для резки камня отечественный

- Поставщики станков для резки песчаника

- Гранитный завод станков с ЧПУ

- Поставщики гранитного блока резки машины цена

- Завод по производству станков для полировки мраморных плит

- станок по распилу камня

- производители машин для полировки мрамора

- завод по полировке гранитных памятников