станки чпу гидрообразивные

Гидроабразивная резка – это, на первый взгляд, просто. Вода под высоким давлением, абразивный порошок и резка металла. Но чем больше времени я провожу в этой области, тем отчетливее понимаю, насколько это тонкая штука. Многие считают, что это универсальный инструмент, способный справиться с любым материалом и задачей. Это не так. Существуют нюансы, которые легко упустить, и игнорирование их может привести к серьезным проблемам – от снижения производительности до повреждения оборудования. Решил поделиться некоторыми наблюдениями и опытом, может кому пригодится.

Что такое гидроабразивная резка на самом деле?

В целом, процесс достаточно понятен. Вода, смешанная с абразивом, подается под высоким давлением через сопло, образуя эрозионный поток, который врезается в материал. Но вот в чем вся сложность: не существует единого 'правильного' рецепта. Выбор абразивного материала, давление воды, скорость подачи, геометрия сопла – все это критически влияет на результат. Например, резка закаленной стали требует совершенно иных параметров, чем резка алюминия.

Часто встречаю ситуацию, когда клиенты приходят с уже готовыми параметрами, 'получшими' для другого материала. Это прямой путь к проблемам. Потому что, как показывает практика, оптимальные параметры нужно подбирать индивидуально для каждого конкретного случая. Нужно учитывать не только тип металла, но и его состояние – например, наличие коррозии, покрытий, дефектов.

У нас в ООО Fujian Province Hualong Machinery, мы часто сталкиваемся с запросами на резку нестандартных материалов. Каждый раз приходится проводить предварительные испытания, чтобы выявить оптимальные настройки. Это требует времени и опыта, но без этого никак.

Абразивы: выбор правильного 'инструмента'

Гидроабразивы, как и любые абразивные материалы, имеют свой спектр применения. Гранат – самый распространенный и универсальный вариант. Но есть и более специализированные абразивы: диоксид циркония (для более твердых материалов), оксид алюминия (для мягких сплавов), а также карбид вольфрама (для очень твердых и хрупких материалов).

Помню один случай, когда мы пытались резать титановую сплав с помощью граната. Результат был печальным – абразив быстро изнашивался, а качество реза оставляло желать лучшего. Пришлось переходить на диоксид циркония, и тогда все встало на свои места. Главное – правильно оценить твердость и прочность материала.

Не стоит забывать и о размере абразивных частиц. Более мелкие частицы обеспечивают более гладкую поверхность, но при этом снижают скорость резания. Более крупные частицы позволяют резать быстрее, но качество поверхности будет хуже. Это постоянный компромисс, который нужно учитывать при настройке процесса.

Проблемы и их решения

Одна из самых распространенных проблем – это образование эрозионного налета на поверхности детали. Это происходит из-за того, что абразивный поток ударяет по металлу с высокой энергией, оставляя на ней слои материала.

Для решения этой проблемы используют различные приемы: изменение геометрии сопла, регулировку давления воды, использование специальных добавок в воду, которые снижают эрозионный эффект. В некоторых случаях помогает предварительная обработка поверхности.

Мы однажды столкнулись с такой проблемой при резке нержавеющей стали. Пользователь жаловался на сильное образование налета. Мы провели анализ процесса и выяснили, что проблема была в слишком высоком давлении воды. После снижения давления на 15%, налет практически исчез. Это показывает, насколько важна точная настройка параметров.

Секреты стабильного процесса

Стабильность – ключевой фактор успешной гидроабразивной резки. Любые колебания в параметрах могут привести к ухудшению качества реза и даже к повреждению оборудования. Поэтому важно использовать качественное оборудование, обеспечивающее стабильное давление и поток воды.

Важную роль играет и качество абразивного материала. Нельзя использовать абразив низкого качества, так как он может быстро изнашиваться и попадать в систему, вызывая поломки. Регулярно очищайте систему фильтрации и проверяйте состояние сопел.

У нас в ООО Fujian Province Hualong Machinery, мы предлагаем комплексные решения для гидроабразивной резки, включающие не только оборудование, но и обучение персонала, техническую поддержку и поставку расходных материалов. Мы понимаем, что успех вашего бизнеса зависит от стабильности и качества реза, и готовы помочь вам в достижении этой цели.

Не стоит недооценивать важность предварительных испытаний

Я уже говорил об этом, но повторю еще раз: предварительные испытания – это необходимая часть процесса. Не пытайтесь сразу же резать дорогой материал на максимальных параметрах. Начните с небольших испытаний на менее ценных образцах. Это позволит вам выявить потенциальные проблемы и оптимизировать параметры процесса.

Зачем рисковать дорогостоящим инструментом и материалом, если можно провести небольшие испытания и избежать серьезных ошибок? Это не только экономит деньги, но и повышает эффективность работы.

Мы часто предлагаем клиентам провести пробную резку на их материалах, чтобы убедиться, что выбранные параметры оптимальны. Это простой, но эффективный способ избежать неприятных сюрпризов.

Заключение

Гидроабразивная резка – это мощный и универсальный инструмент, но он требует знаний и опыта. Не стоит полагаться на общие советы и рекомендации. Важно понимать принципы работы процесса, учитывать особенности материалов и оборудования, и всегда проводить предварительные испытания. Только тогда вы сможете добиться стабильного качества реза и избежать серьезных проблем.

Мы в ООО Fujian Province Hualong Machinery стремимся делиться своим опытом и знаниями с клиентами, чтобы помочь им максимально эффективно использовать технологии гидроабразивной резки. Если у вас есть вопросы, не стесняйтесь обращаться к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

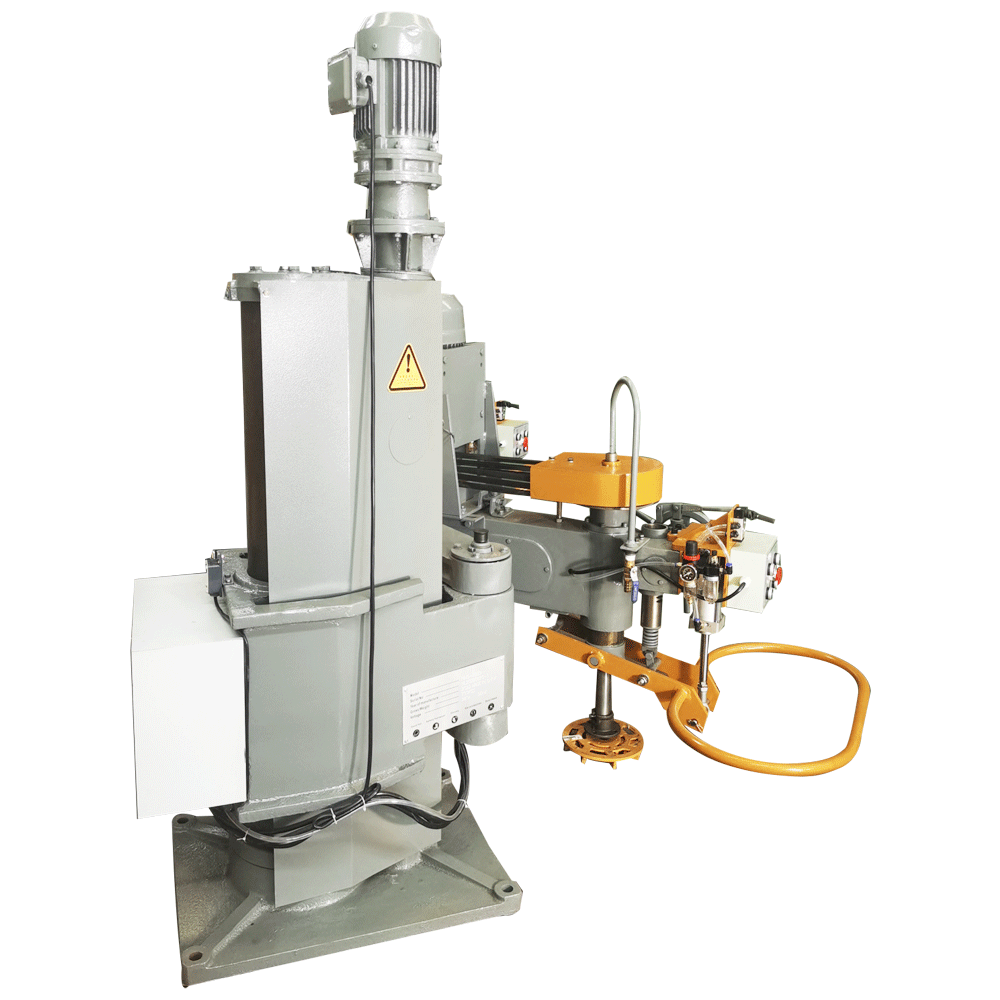

Ручной шлифовальный станок для камня

Ручной шлифовальный станок для камня -

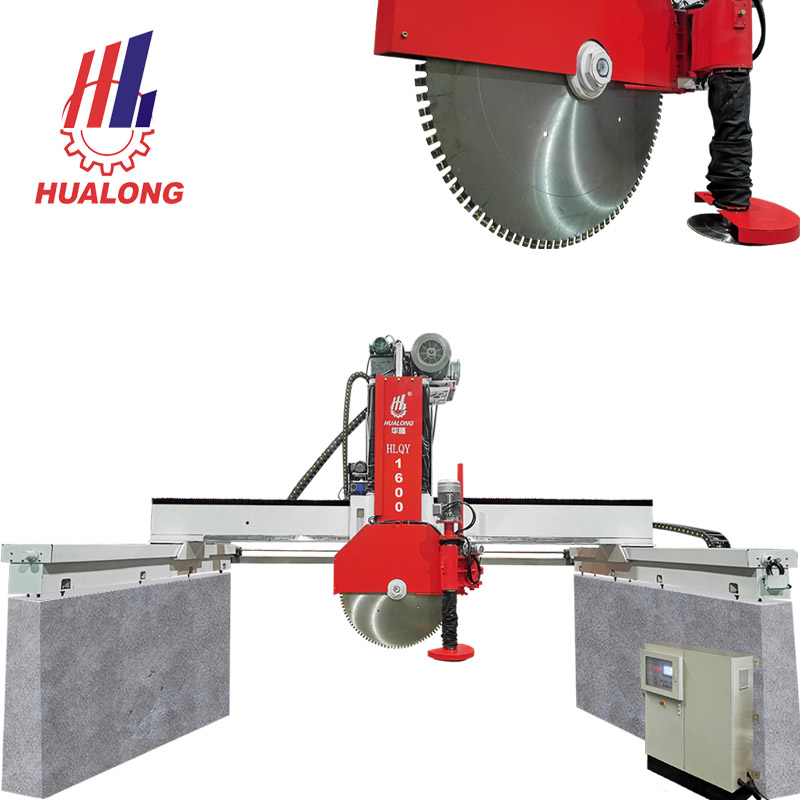

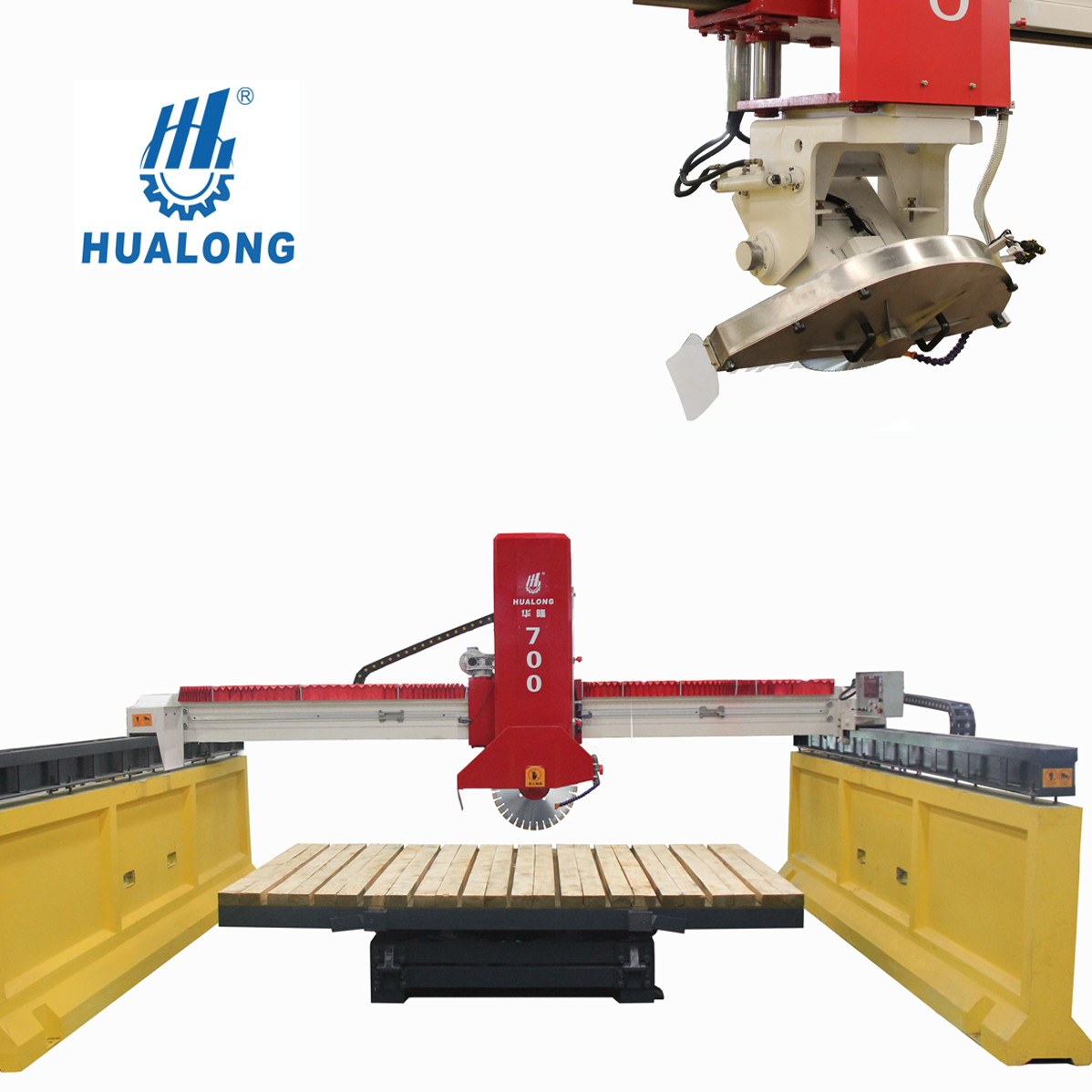

HLMW-100/150 Мультиканальный станок для резки каменных блоков

HLMW-100/150 Мультиканальный станок для резки каменных блоков -

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый)

Пятиосевой мостовой станок с ЧПУ HKNC-500 PLUS (белый) -

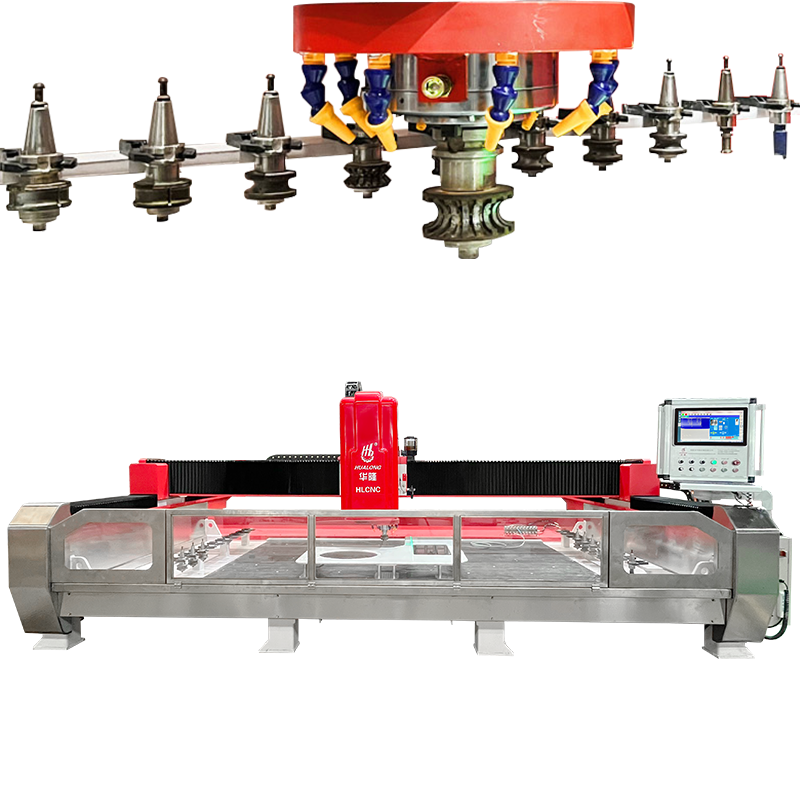

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

Полировальный станок для кромок мрамора и гранита

Полировальный станок для кромок мрамора и гранита -

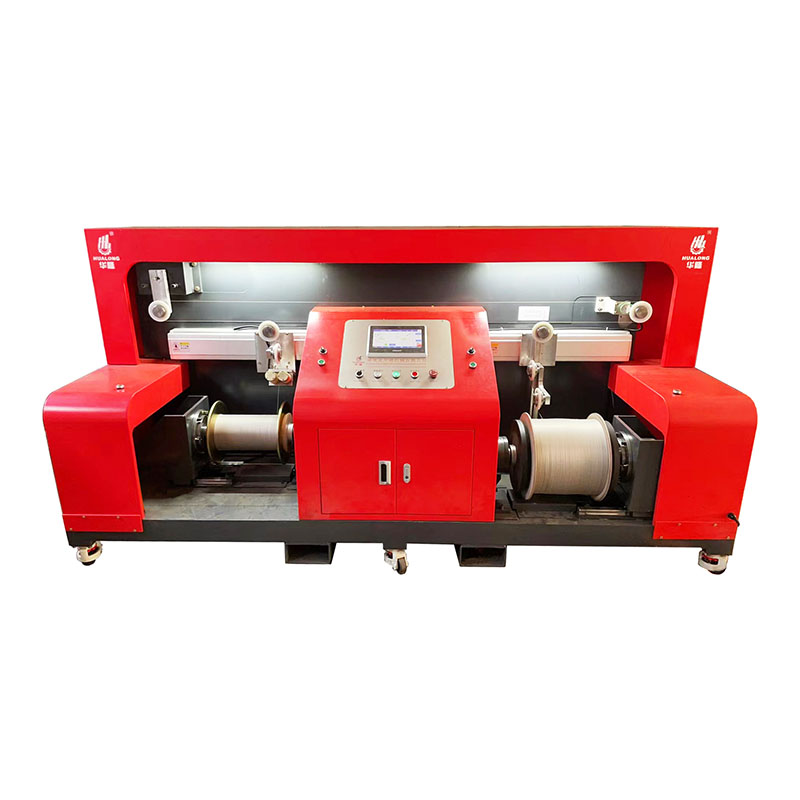

HLFR-400 Перемоточный станок для алмазной проволоки Хуалон

HLFR-400 Перемоточный станок для алмазной проволоки Хуалон -

Hualong HLMJX-16W Шлифовально-полировальный станок для камня

Hualong HLMJX-16W Шлифовально-полировальный станок для камня -

Мраморно-рамочный станок HLKJ-100/S800

Мраморно-рамочный станок HLKJ-100/S800 -

7-осевой робот с ЧПУ для гравировки HLRB-7A3D

7-осевой робот с ЧПУ для гравировки HLRB-7A3D -

Сверхстабильных Многоканатных пил

Сверхстабильных Многоканатных пил

Связанный поиск

Связанный поиск- Производители каменных дробилок

- станок для распиловки и шлифовка камня

- Продам станок для полировки камня

- Китайская автоматическая машина для резки камня

- Заводы по производству канатных пил для камня

- резка каменных блоков

- Мультиканальный станок для распила камня

- Производители пил для гранита с ЧПУ

- Станок для резки каменных блоков

- Цена завода по производству камнерезных станков