станки по камню полировка чпу

Станки по камню полировка ЧПУ – это звучит как панацея, правда? В теории, это и действительно мощный инструмент. Но на практике все гораздо сложнее. Часто клиенты приходят с иллюзиями, ожидая мгновенного идеального результата, не учитывая тонкости материала, технологию обработки и, конечно же, опыт оператора. Я вот уже лет десять в этой сфере, и могу сказать, что 'волшебной кнопки' не существует. Попытка получить безупречную полировку без понимания процесса часто приводит к разочарованию и, как следствие, к дополнительным затратам на исправление ошибок. Речь пойдет не о красивых обещаниях, а о реальных сложностях, опыте и, возможно, о некоторых забавных неудачах. Мы, ООО Fujian Province Hualong Machinery, занимаемся производством и поставкой оборудования для обработки камня уже довольно давно, и, конечно, сталкивались с разными задачами.

Первые шаги: Что нужно учитывать перед запуском?

Прежде чем вкладывать деньги в полировку ЧПУ, нужно хорошо понимать, что это не просто замена ручного труда на автоматизированный. Каждый вид камня – мрамор, гранит, известняк, кварц – ведет себя по-разному. Твердость, пористость, наличие включений – все это влияет на выбор инструмента, режимов резки и, соответственно, на качество полировки. Мы часто видим, как клиенты используют одинаковые настройки для разных типов камня, что, как правило, приводит к неоптимальным результатам и быстрому износу инструментов.

Еще один важный аспект – подготовка поверхности. Даже идеально настроенный станок не сможет компенсировать неровности и загрязнения на исходном материале. Предополировка, шлифовка зернистыми абразивами – это неотъемлемая часть процесса, которую нельзя пропускать. Зачастую, именно недостаточная подготовка поверхности становится причиной проблем с последующей полировкой. Нам приходилось неоднократно сталкиваться с ситуациями, когда станок 'просто повторял' дефекты исходного материала, только в более стерильной форме.

И не стоит забывать о выборе полировочных паст и составов. Здесь тоже нет универсального решения. Нужно учитывать тип камня и желаемый уровень блеска. Использование неподходящих паст может привести к царапинам, помутнению поверхности и другим нежелательным эффектам. Мы сотрудничаем с ведущими производителями абразивных материалов, и всегда консультируем клиентов по выбору оптимального состава для конкретной задачи.

Типичные проблемы и их решения

Одной из распространенных проблем, с которыми мы сталкиваемся, является 'размытие' детали при полировке. Это происходит, когда абразивные частицы слишком крупные или когда давление на камень не оптимально. В результате получается неровная поверхность с заметными следами от полировки. Решение – использовать более мелкие зерна абразива и регулировать давление на камень, чтобы оно было равномерным.

Другая проблема – образование 'пузырьков' или 'пятен' на полированной поверхности. Это часто связано с неправильным выбором полировочной пасты или с недостаточно тщательной очисткой камня после каждого этапа обработки. В таких случаях может потребоваться повторная полировка с использованием другой пасты или более тщательная очистка.

Иногда возникают трудности с полировкой углов и сложных геометрических форм. Здесь особенно важен опыт оператора и правильный выбор инструментов. Мы рекомендуем использовать специальные полировочные головки и насадки, которые позволяют точно обрабатывать труднодоступные места.

Проблемы с охлаждением и пылеудалением

Станки ЧПУ для полировки камня – это мощные машины, которые выделяют много тепла во время работы. Если не организовать эффективное охлаждение, это может привести к деформации камня и ухудшению качества полировки. Поэтому необходимо использовать системы охлаждения, которые поддерживают оптимальную температуру рабочей зоны.

Пыль, образующаяся при обработке камня, также является серьезной проблемой. Она может загрязнять поверхность, портит оборудование и представляет опасность для здоровья оператора. Поэтому необходимо использовать системы пылеудаления, которые эффективно удаляют пыль из рабочей зоны.

Опыт работы: Реальные кейсы

Недавно нам поступил заказ на полировку большого количества мраморных столешниц. Клиент хотел получить максимально гладкую и блестящую поверхность. Мы использовали полировочные пасты с разными зернистостями, постепенно переходя от крупного к мелкому. Также мы тщательно следили за температурой и влажностью в рабочей зоне, чтобы избежать деформации мрамора. В результате клиент остался очень доволен результатом. Это был хороший пример того, как правильный подход и опыт работы позволяют добиться отличного качества полировки.

Были и менее удачные попытки. Однажды мы столкнулись с заказчиком, который хотел полировать очень пористый известняк. Он использовал слишком агрессивные полировочные пасты и слишком высокое давление на камень. В результате поверхность получилась с множеством царапин и пятен. Пришлось переполировать столешницы, что потребовало дополнительных затрат времени и материалов.

Что дальше? Технологии и перспективы

Технологии полировки ЧПУ постоянно развиваются. Появляются новые инструменты, полировочные пасты и системы управления станками. Мы следим за последними тенденциями и постоянно обновляем наше оборудование и знания. В ближайшем будущем, мы ожидаем появления более автоматизированных систем полировки, которые будут способны самостоятельно адаптироваться к разным типам камня и автоматически регулировать режимы обработки.

Также перспективным направлением является использование искусственного интеллекта для контроля качества полировки. ИИ может анализировать изображения поверхности камня и выявлять дефекты, которые трудно заметить невооруженным глазом. Это позволит повысить качество полировки и снизить количество брака.

В общем, будущее полировки камня ЧПУ выглядит очень интересно. Но, как я уже говорил, здесь нет 'волшебной кнопки'. Только опыт, знания и понимание процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

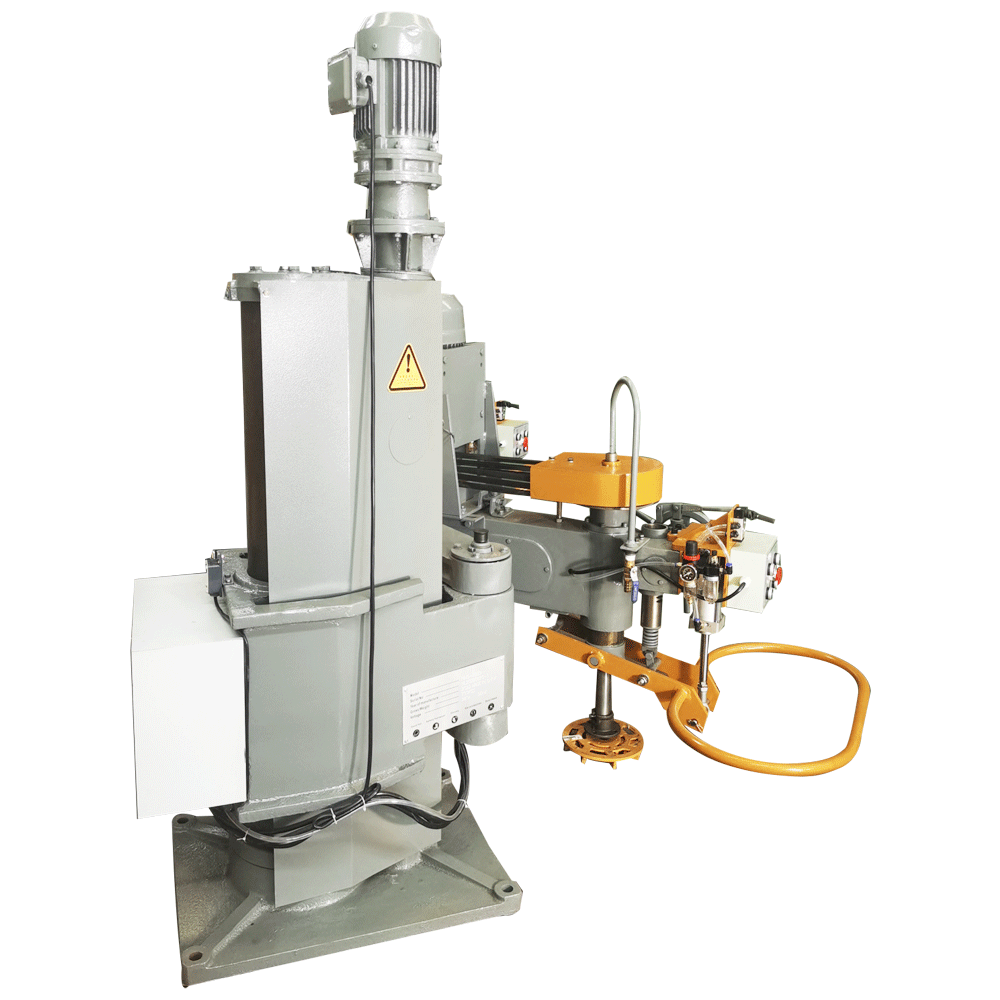

Ручной шлифовальный станок для камня

Ручной шлифовальный станок для камня -

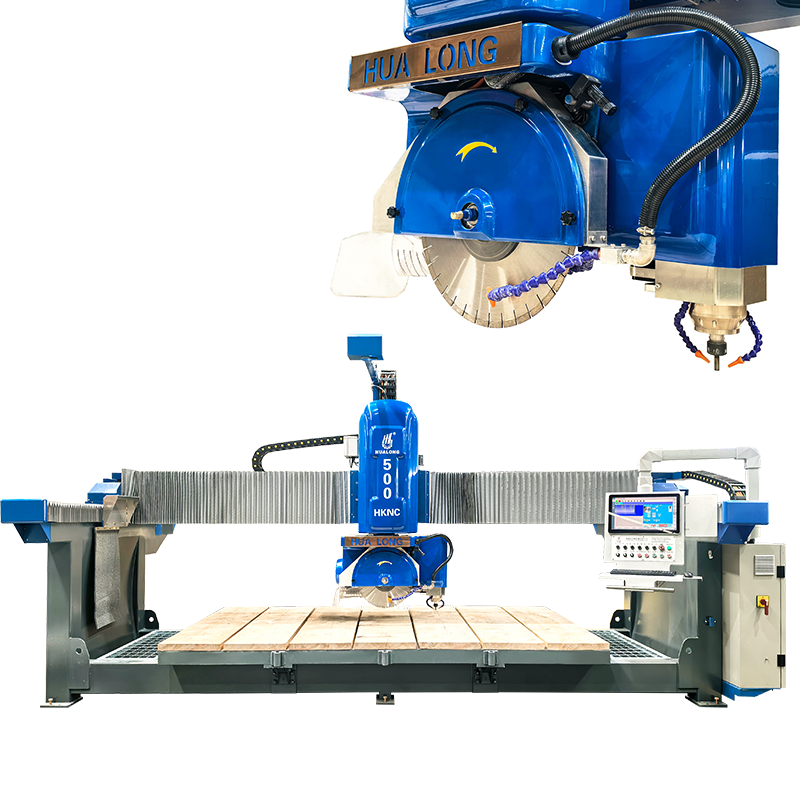

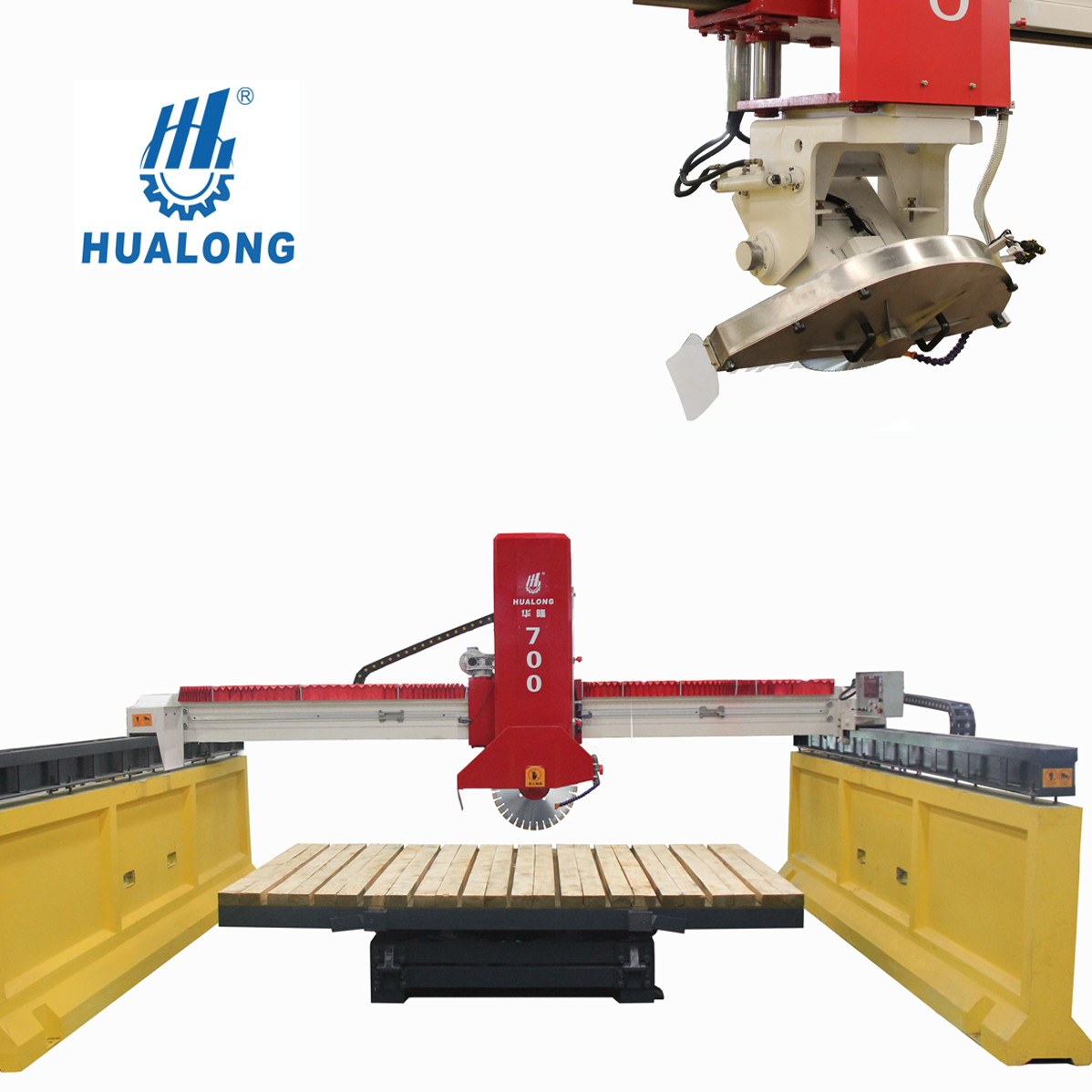

5-осевая мостовый станок по камню

5-осевая мостовый станок по камню -

Калибровальный станок для камня HLDH-2C/4C

Калибровальный станок для камня HLDH-2C/4C -

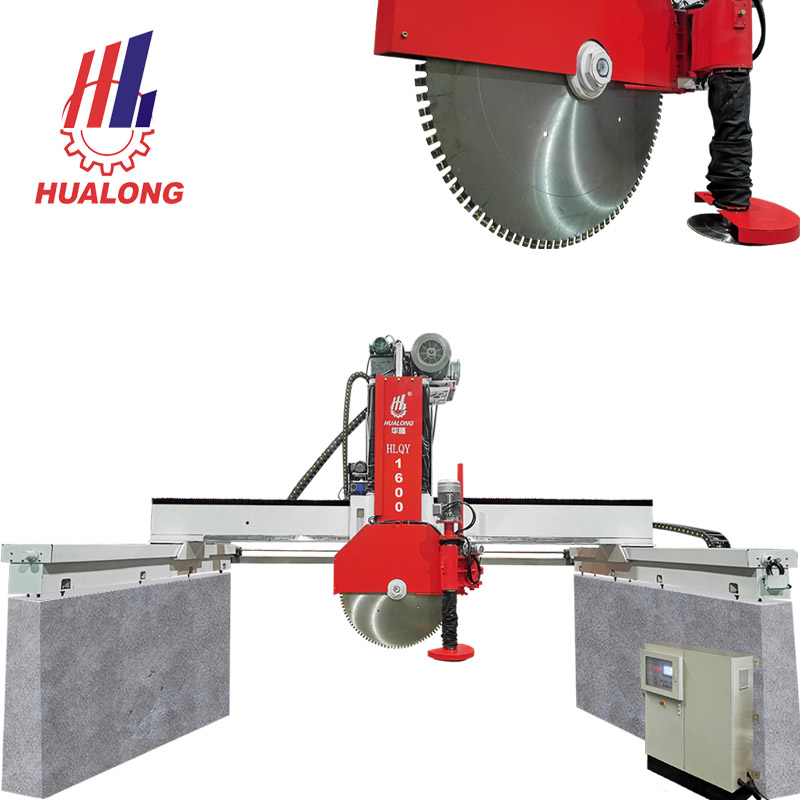

HLQY-1600H Мостовая пила для блоков

HLQY-1600H Мостовая пила для блоков -

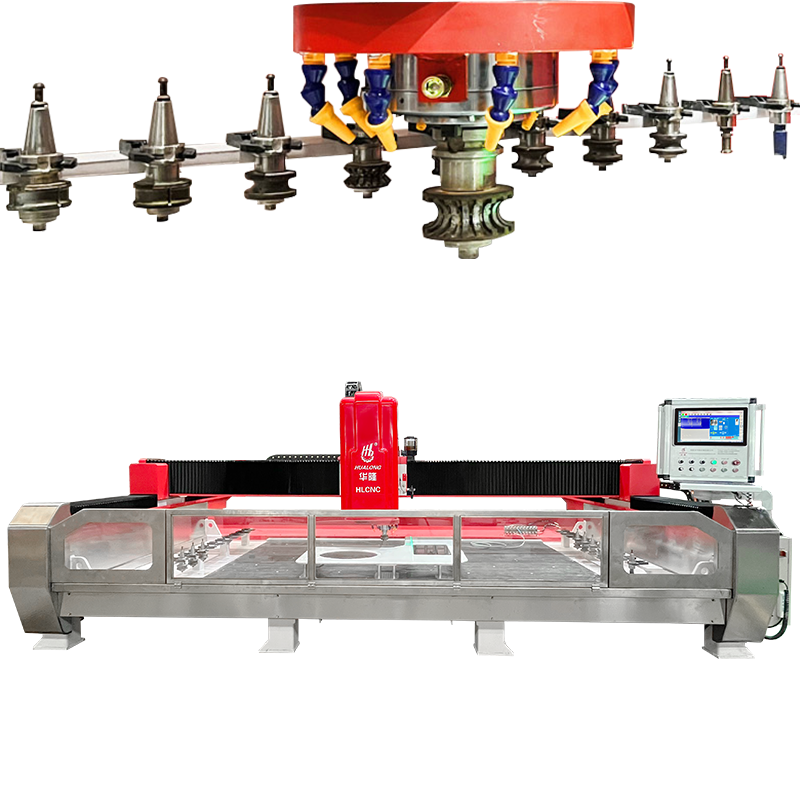

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

7-осевой робот с ЧПУ для гравировки HLRB-7A3D

7-осевой робот с ЧПУ для гравировки HLRB-7A3D -

Полировальный станок для кромок мрамора и гранита

Полировальный станок для кромок мрамора и гранита -

Сверхтонкий многоканатный пил HLMW – 100/150

Сверхтонкий многоканатный пил HLMW – 100/150 -

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

Автоматический непрерывный шлифовальный станок для каменных плит

Автоматический непрерывный шлифовальный станок для каменных плит -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Многопроволочный станок для резки каменных блоков

Многопроволочный станок для резки каменных блоков

Связанный поиск

Связанный поиск- Производители камнедробильных станков

- Поставщики ЧПУ режущий станок для камня

- Производители токарно-шлифовальных станков с ЧПУ

- Завод полировального станка коленного бруса

- двухвальный многопильный станок

- Завод по производству станков для раскалывания камня с грибовидным лицом

- Поставщики ультратонких многокордовых пил

- Завод производственной линии полировки

- Производители шлифовальных станков для камня

- Поставщики 5-осевых многопильных станков