станки для резки и и обработки кафельной плитки и керамогранита

Выбор станков для резки и обработки кафельной плитки и керамогранита – задача не из простых. Часто, при первом же контакте с поставщиком, приходится сталкиваться с огромным количеством предложений, обещающих 'лучшее качество' и 'выгодную цену'. Но реальность оказывается гораздо сложнее. Многие считают, что достаточно просто купить станок, и дело готово. Это, конечно, не так. Важно понимать, что это не просто инструмент, а инвестиция в будущее производства. И от правильного выбора напрямую зависит эффективность, качество и рентабельность вашего бизнеса. Я сам начинал с довольно бюджетного оборудования и быстро убедился, что экономия на старте может обернуться большими проблемами в дальнейшем.

Основные типы станков и их применение

Прежде всего, нужно понимать, какие типы станков вам необходимы. Самые распространенные – это резаки для плитки, фрезерные станки, шлифовальные станки и прессы для резки. Резаки, как правило, используются для продольной и поперечной резки, а также для фаски. Фрезерные станки позволяют создавать сложные профили и отверстия, что особенно важно при изготовлении декоративных элементов. Шлифовальные станки нужны для придания изделиям гладкости и полировки. А прессы – для резки керамики по определенным размерам и формам. Выбор конкретного типа зависит от того, какие виды работ вы планируете выполнять.

Возьмем, к примеру, фрезерный станок. Сначала кажется, что он идеально подходит для всего. Но на практике оказывается, что для тонкой работы требуются более специализированные модели с регулировкой скорости и точностью позиционирования. Я помню один случай, когда мы покупали фрезер для работы с керамогранитом. Он был дешевым, но требовал постоянной подстройки и не обеспечивал необходимой чистоты реза. В итоге, качество продукции упало, а время обработки увеличилось. К тому же, постоянные проблемы с настройкой приводили к задержкам в производстве и недовольству клиентов.

Ключевые параметры, на которые стоит обратить внимание

Помимо типа станка, важно обращать внимание на ряд других параметров. Это мощность двигателя, точность позиционирования, возможность автоматизации, тип системы охлаждения, а также наличие системы пылеудаления. Мощность двигателя должна соответствовать типу обрабатываемого материала и объему работ. Точность позиционирования напрямую влияет на качество реза. Автоматизация позволяет снизить трудозатраты и повысить производительность. Система охлаждения необходима для предотвращения перегрева инструмента. А система пылеудаления – для защиты здоровья операторов и поддержания чистоты на рабочем месте. Мы однажды столкнулись с проблемой, когда приобретенный станок оказался недостаточно мощным для обработки толстого керамогранита. Постоянный перегрев инструмента приводил к ухудшению качества реза и поломкам. Пришлось искать решение, что увеличило наши издержки.

Не стоит забывать и о качестве материалов, из которых изготовлен станок. Желательно выбирать станки с прочной металлической рамой и высококачественными компонентами. В противном случае, станок может быстро выйти из строя, что приведет к дорогостоящему ремонту или замене. Важно изучить отзывы других пользователей и, если возможно, посмотреть станок в работе перед покупкой.

Рекомендации по выбору поставщика

Выбирать поставщика оборудования для станков для резки и обработки кафельной плитки и керамогранита – это тоже ответственный шаг. Не стоит ориентироваться только на цену. Важно учитывать репутацию компании, опыт работы на рынке, наличие сервисного центра и квалифицированных специалистов. Я всегда стараюсь выбирать поставщиков, которые имеют опыт работы с нашей спецификой и могут предоставить консультацию по выбору оптимального решения для конкретных задач. У нас есть надежный партнер – ООО Fujian Province Hualong Machinery, с которым мы сотрудничаем уже несколько лет. Они предлагают широкий ассортимент оборудования, а также предоставляют качественный сервис и техническую поддержку.

Регулярное техническое обслуживание – это обязательное условие для долгой и бесперебойной работы станка. Не стоит пренебрегать этой процедурой, так как она позволяет своевременно выявить и устранить возможные неисправности. А также, необходимо обучить персонал правильной эксплуатации оборудования, чтобы избежать ошибок и несчастных случаев. И, конечно, важно следить за обновлениями программного обеспечения, если станок имеет автоматизированные функции.

Сложности с автоматизацией и реальные примеры

Автоматизация – это, безусловно, тренд в современной керамической промышленности. Но как я понял на собственном опыте, не всегда автоматизация решает все проблемы. Часто, внедрение автоматизированных систем требует дополнительных затрат на настройку и интеграцию. Например, мы пытались автоматизировать процесс подачи плитки на фрезерный станок. Это позволило сократить время обработки, но привело к увеличению издержек на обслуживание и ремонт автоматизированной системы. В итоге, мы отказались от автоматизации и вернулись к ручному режиму работы. В некоторых случаях, ручной труд оказывается более эффективным и экономичным.

Еще одна проблема – это нехватка квалифицированных специалистов, способных работать с автоматизированным оборудованием. Нельзя просто купить станок и ожидать, что он будет работать как часы. Необходимо обучить персонал новым навыкам и обеспечить им постоянную поддержку. В противном случае, автоматизация может обернуться дополнительными затратами и проблемами.

В заключение хочу сказать, что выбор станков для резки и обработки кафельной плитки и керамогранита – это сложный и ответственный процесс. Не стоит экономить на оборудовании и поставщике. Важно учитывать все факторы, начиная от типа обрабатываемого материала и заканчивая квалификацией персонала. Только в этом случае вы сможете обеспечить эффективное и прибыльное производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J -

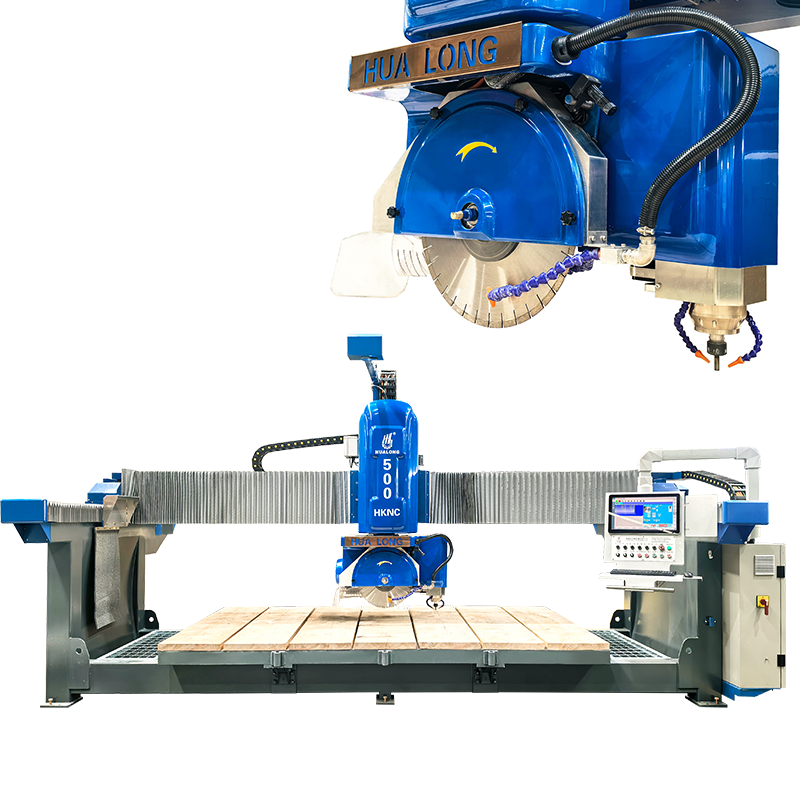

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Полировальный станок для кромок мрамора и гранита

Полировальный станок для кромок мрамора и гранита -

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

Калибровальный станок для камня HLDH-2C/4C

Калибровальный станок для камня HLDH-2C/4C -

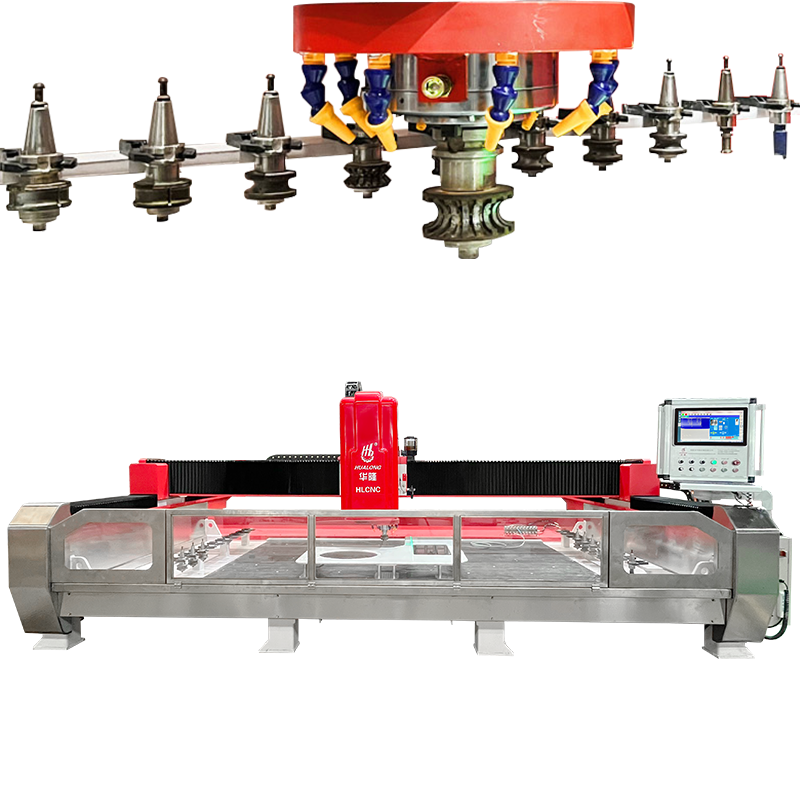

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ

HKNC-450 Plus 5-осевой мостовой станок с ЧПУ -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

HLRB-7A3D 7-осевой робот

HLRB-7A3D 7-осевой робот -

Многопроволочный станок для резки каменных блоков

Многопроволочный станок для резки каменных блоков -

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong

Мраморно-шлифовальный непрерывный станок HLMJX-16W от Hualong -

Сверхстабильных Многоканатных пил

Сверхстабильных Многоканатных пил -

Многодисковый станок для резки гранита

Многодисковый станок для резки гранита

Связанный поиск

Связанный поиск- отрезные станки по граниту

- Завод по производству мраморного оборудования

- Производители станков для резки граната

- Поставщики оборудования для обработки камня с ЧПУ

- Производители двухшпиндельных многопильных станков

- Производители гранитного оборудования для продажи

- Поставщики установки для определения толщины

- Заводы по резке каменной плитки

- Производители цен на полировальные машины для камня

- вырезать кусок мрамора