промышленный робот по камню

Промышленные роботы, особенно те, что работают с твердыми материалами, вроде камня – это, на мой взгляд, часто недооцененное направление. В рекламных буклетах обычно мазня про высокую точность и автоматизацию. Да, это правда. Но реальность оказывается гораздо сложнее. Не просто “вставить” робота и получить идеальный результат. Важно понимать, что промышленный робот по камню – это не только аппаратное обеспечение, но и глубокая инженерная задача, требующая учета множества факторов, начиная от свойств конкретного камня и заканчивая оптимизацией процесса обработки.

От теории к практике: что скрывается за красивыми цифрами

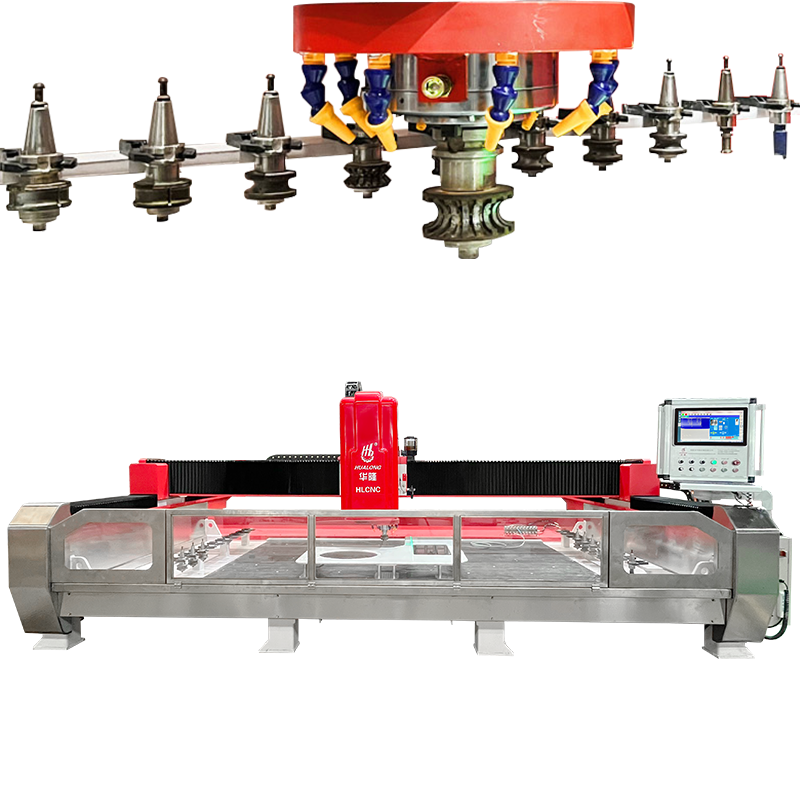

На бумаге, цифры впечатляют. Высокая скорость, минимальная погрешность, автоматическая смена инструмента – все это выглядит как сказка. Однако, на практике, работа с камнем – это всегда борьба с неоднородностью материала. Каждый кусок камня уникален. Разная плотность, наличие включений, пористость – все это влияет на выбор инструмента, скорость резания, и, как следствие, на качество конечного продукта. Мы долго экспериментировали с различными станками с ЧПУ для обработки камня, прежде чем выработать оптимальные настройки для конкретного типа мрамора.

Часто производители роботов слишком упрощают задачу. Они предлагают универсальные решения, которые подходят 'для всего'. Это, как правило, приводит к компромиссам в качестве и увеличению времени обработки. Например, мы сталкивались с ситуацией, когда стандартный фрезер, рекомендованный производителем, при обработке гранита давал заметные сколы и неровности. Пришлось разрабатывать специальный режущий инструмент, оптимизированный для этого конкретного материала. Это добавляет сложности и увеличивает стоимость, но позволяет добиться нужного результата.

Проблемы с зазорами и креплением

Один из самых распространенных вопросов, с которыми мы сталкиваемся, связан с креплением заготовок. Камень – очень тяжелый материал, и любая неточность в креплении приводит к деформациям и отклонениям от заданных параметров. Нельзя просто прижать камень к столу. Нужны специальные системы, обеспечивающие равномерное распределение нагрузки и предотвращающие смещение заготовки во время обработки. Мы использовали различные варианты креплений – от вакуумных систем до специальных прижимных устройств. Выбор зависит от размера и формы заготовки, а также от типа камня.

Еще одна проблема – это зазоры между инструментом и поверхностью камня. Слишком большие зазоры приводят к некачественной обработке, а слишком маленькие – к поломке инструмента. Оптимальный зазор – это не константа, а параметр, который нужно постоянно корректировать в процессе работы. Для этого требуется система автоматической компенсации зазора, которая постоянно контролирует расстояние между инструментом и поверхностью и корректирует его в случае необходимости.

Опыт работы с CNC-фрезерными роботами: успешные и неудачные примеры

Наш опыт работы с CNC-фрезерными роботами в основном положительный. Мы успешно автоматизировали процесс производства столешниц из мрамора, гранита и кварца. Автоматизация позволила значительно сократить время обработки, уменьшить количество брака и повысить производительность. Например, на одном из наших предприятий мы смогли увеличить производительность на 40% и снизить количество отходов на 15%.

Однако, были и неудачные попытки. Мы однажды заказали роботизированный комплекс, который был позиционирован как 'решение всех проблем'. В итоге, он оказался слишком сложным в настройке и обслуживании. Кроме того, он не соответствовал нашим требованиям по точности и скорости обработки. Этот опыт научил нас тщательно выбирать поставщиков и не полагаться на обещания производителей. Важно проводить собственные тесты и оценивать реальные возможности оборудования.

Сложности с обработкой сложных форм

Обработка сложных форм – это всегда вызов для любой автоматизированной системы. Роботы, как правило, хорошо справляются с обработкой простых геометрических фигур, но сложные формы требуют более сложной системы управления и более продвинутых инструментов. Мы использовали 3D-сканирование для создания моделей сложных форм, а затем разработали специальные программы для оптимизации траектории движения робота. Это позволило нам добиться высокого качества обработки и избежать повреждения заготовки.

Особенно сложной оказалась задача обработки декоративных элементов, таких как рельефные рисунки и узоры. Для этого нам пришлось использовать специальные фрезы с заостренными углами и разработать алгоритм, который учитывал особенности рельефа. Это потребовало значительных усилий и экспериментов, но в итоге мы добились отличных результатов. Вам нужно понимать, что просто 'просканировать' объект недостаточно, это требует глубокой кастомизации программного обеспечения.

Будущее автоматизации производства камня: что нас ждет впереди?

Я думаю, что будущее автоматизации производства камня за интеграцией роботизированных систем с современными системами автоматического контроля качества. Мы уже видим, как используются системы машинного зрения для контроля качества обработки, и как искусственный интеллект помогает оптимизировать траекторию движения робота и выбирать оптимальный инструмент. В будущем, роботы будут способны самостоятельно адаптироваться к изменениям в свойствах камня и автоматически корректировать параметры обработки.

Также, важным направлением является развитие гибких производственных систем. Мы видим тенденцию к созданию модульных роботов, которые можно легко конфигурировать для обработки различных типов камней и выполнения различных операций. Это позволит предприятиям быстро адаптироваться к изменениям на рынке и выпускать широкий ассортимент продукции.

И еще, не стоит забывать о важности обучения персонала. Автоматизация не означает, что нужно сокращать количество рабочих мест. Наоборот, она создает новые возможности для квалифицированных специалистов. Нужны люди, которые умеют программировать роботов, обслуживать оборудование и контролировать качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

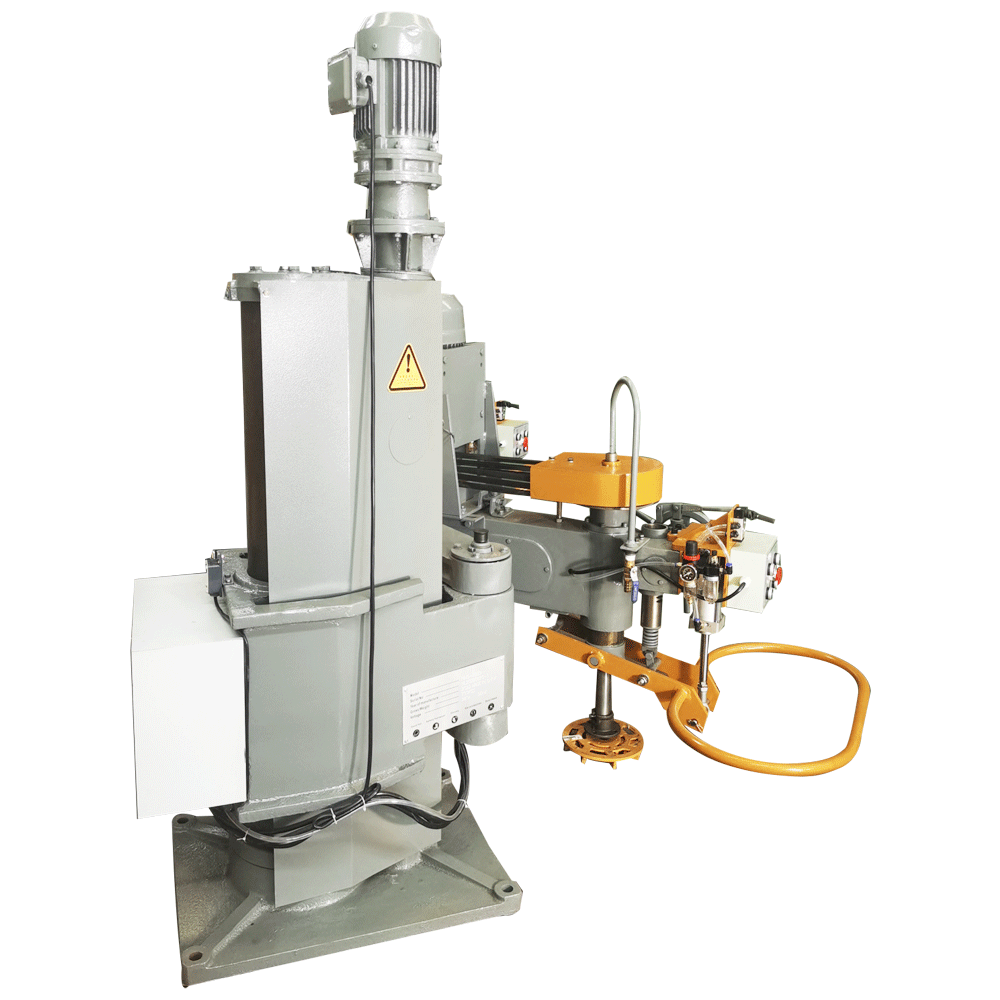

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита

Hualong HLMJX-16 – Непрерывный шлифовальный станок для гранита -

Многодисковый станок мостового типа для раскроя гранита

Многодисковый станок мостового типа для раскроя гранита -

Сверхтонкий многоканатный пил HLMW – 100/150

Сверхтонкий многоканатный пил HLMW – 100/150 -

Многодисковая станок для распиловки блоков HLYQ-2500

Многодисковая станок для распиловки блоков HLYQ-2500 -

Сверхстабильных Многоканатных пил

Сверхстабильных Многоканатных пил -

Автоматический непрерывный шлифовальный станок для каменных плит

Автоматический непрерывный шлифовальный станок для каменных плит -

Многопроволочный станок для резки каменных блоков

Многопроволочный станок для резки каменных блоков -

HLAP-1800 Мостовой шлифовальный станок

HLAP-1800 Мостовой шлифовальный станок -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J

5-осевой мостовой станок с ЧПУ и гидроабразивной резкой HKNC-650J -

Многодисковый станок для резки гранита

Многодисковый станок для резки гранита -

Гидроабразивная резка HLRC-4020

Гидроабразивная резка HLRC-4020

Связанный поиск

Связанный поиск- Завод полировки гранита цена

- Калибровать каменную плиту

- карьерный станок для резки известняка

- Производители станков для резки природного камня

- станок для шлифовки камня

- фрезерно шлифовальный станок с чпу

- Производители станков для полировки камня цена

- Производители коленного рычага полировальные машины

- резка натурального камня

- Мраморный завод с ЧПУ